卷烟制丝生产智能物流系统研究与设计

在宁波卷烟厂“十二五”异地技改的自动化高架库智能物流系统设计中,围绕专业化卷烟工厂柔性生产、自动化搬运、存储、掺配、多规格包装等卷烟生产工艺需求,提出了烟包智能排序出库、烟丝箱式存储与自动化掺配配方的工艺解决方案,实现了“半成品”、“成品”烟丝两库打通与分离自动切换、烟丝箱自动分区管理与自动化物流调度配送。采用了AutoMod仿真软件进行系统仿真分析,不断完善工艺方案,为系统设备配置提供定量依据。

一、引言

目前我国烟草行业的竞争越来越激烈,为满足市场需要,不同要求的订单生产已成为常态化,从而对卷烟工厂的物流水平也提出了新挑战。浙江中烟工业有限责任公司宁波卷烟厂以提升自身管理水平和提高产品质量为目标,打造工业4.0、“中国制造2025”智慧卷烟工厂为导向,企业全体上下秉承“忧患、拼搏、创新”的企业文化核心理念和“敢想敢拼、善谋善为”的企业精神,不断完善和发展各项技术水平,致力于打造国内一流卷烟工厂。

从卷烟制造的整个工艺流程来看,半成品烟丝仍采用柜式存储,势必会对分组加工的工艺升级产生诸多限制;成品与半成品箱式储丝分开独立布置运行会导致设备的重复投资、烟箱等周转单元重复投入,烟丝降级、残烟丝流转等需要在两个系统中进行人工搬运等问题。

针对上述问题,浙江中烟宁波卷烟厂在进行“十二五”易地技术改造高架库系统的项目建设之初,对如何实现成品与半成品烟丝储存一体化进行了全面细致地考虑。为实现上述目标,在“十二五”异地技术改造项目中首次将半成品、成品烟丝库采用一体化设计,在减少设备投资的基础上实现了两库之间自动化功能分区作业的统一调度和统一管理,为箱式存储工艺提供一种新的模式,填补了国内外该领域技术空白。对行业工艺提升发展与提升企业核心竞争力,具有重要辐射意义。

二、系统工艺流程研究与设计

本系统涵盖了卷烟生产整个过程中的生产物流、存储物流、工艺物流、包装物流和回收物流等各个方面,突破了生产、存储及运输等各个方面的传统流程设计模式,利用现代化物流技术和装备,对各环节工艺模式进行整合,增强了系统的扩展性。

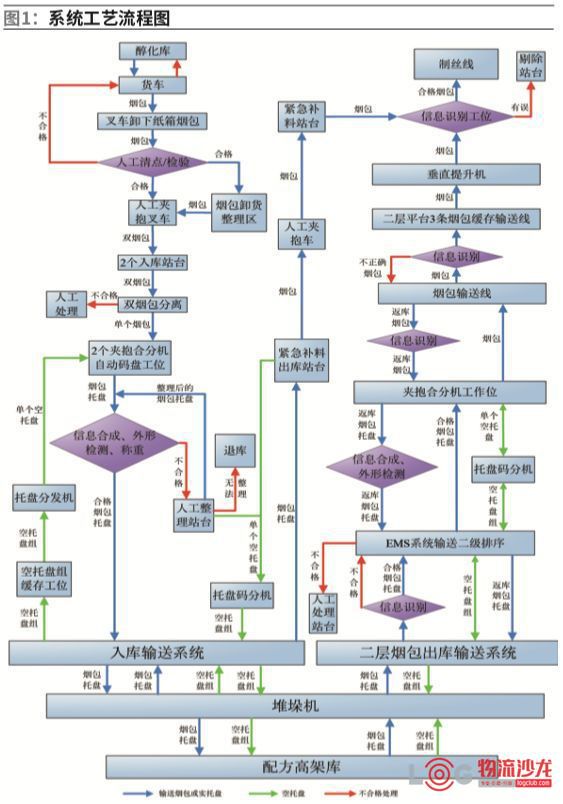

本系统必须适应成品与半成品烟丝精细化分组加工、精细化配方、顺序投料、柔性生产、批次管理、按订单生产、质量跟踪、均匀掺兑、废品剔出、信息跟踪不断线、提前警示、配方无限替换等需求。通过借鉴国内外卷烟生产物流系统的先进经验和现代物流技术装备的水平,经过物流仿真系统的反复分析与验证,提出了系统工艺流程图,参见图1。

1.系统范围

本系统主要包含:半成品烟丝装箱(含梗丝、膨丝、A/B/C三线叶丝装箱)区、半成品烟丝掺配区、成品烟丝装箱区、成品烟丝喂丝区、回用烟丝装箱区、余料烟箱回库区、半成品和成品烟丝高架库进出库区、EMS小车输送系统和外购再生烟丝进库区等作业区。

2.系统功能要求

(1)烟箱进出库加去盖设备须具备以下功能:烟箱进库可采用机械手自动加盖,出库可采用机械手自动去盖功能;烟箱进出库也可采用不加去盖功能,以上功能由烟箱进出库WMS与WCS系统定义自动选择。

(2)烟箱倒料后具备自动清除余料和清洁功能,每个箱子都必须清洁。

(3)按“先进先出”、“出库优先”等原则进行出库作业,并可按要求指定货位进出库。

(4)在接受一个批次生产指令时,系统对于不能满足生产要求的库存发出预警信息。

(5)实现全过程信息采集、跟踪。

(6)系统设计时考虑外运烟丝的装箱、暂存及进出输送。

(7)消防配合要求:由于消防采用预作用喷淋灭火系统、空气采样早期烟雾探测系统,所以货架设计过程中须考虑留出消防系统设备安装的空间。

(8)环境温湿度范围:温度:26±2℃;相对湿度:58±5%。

(9)考虑货位管理功能,能够对货位进行多状态管理。

(10)考虑RFID检测及实托盘剔除环节。

(11)系统设计还扩展了以下需求:①按掺配和喂丝配方比例、装箱重量等信息确定库存分布;②可按版本号(在授权情况下,WMS具有定义货物的功能)装箱入库;③库位管理采用不定期的休闲时段堆垛机提前布货(即实现不定期整仓功能);④余料烟箱优先出库;⑤具备虚拟进退库功能;⑥烟箱出库、翻箱掺配机前、喂丝机前对烟箱品牌具有RFID再确认功能;⑦库区任何一个烟箱都具有品牌更改与降级修改(在ID CODE特别授权下)功能,对于降级的烟箱在WMS数据库更改数据后,应具有根据WMS指令自动将烟箱RFID电子标签信息重写的功能;⑧具备某些指定烟箱只能装某种牌号烟丝的功能;⑨具备成品烟丝降为掺配烟丝使用的功能;⑩系统应具有EMS小车数量、EMS小车接送货站台等增减的功能。

(12)高架库的每个烟箱需要有自动锁定功能(烟箱不可以出库但可以在库内流转),当烟箱进库时自动锁定,拿到质检合格报告后才可以解锁,同时要求有手动锁定和解锁的功能;高架库的每个仓位也需要手动锁定功能,即锁定的仓位不能进出库。

(13)库存信息能够关联显示,当操作人员需要查询某个牌号的物料时,点击该牌号,库内所有该牌号的货位全部显示。

(14)具有对某一版本号的货物拒绝入库功能。

(15)对于监控系统,要求实时跟踪货物信息,并且在监控画面中可以查询到货物的信息。若货物在某个位置信息丢失,需要人工写入、修改信息的功能。

(16)系统中,凡是有人工处理站台的都放置WMS/WCS工作终端。

3.烟丝箱式存储

目前箱式和柜式两种储丝方式在国内外烟草行业的卷烟生产过程中共同存在,各有其优缺点,然而采用自动化箱式储丝方式优势明显。近年来,国内烟厂如上海卷烟厂、昆明卷烟厂、曲靖卷烟厂、杭州卷烟厂等都采用了烟丝箱式存储技术。根据自动化物流技术装备发展特点,以及国内外卷烟厂最新实践,本系统采用烟丝箱式存储方式。

4.成品与半成品烟丝箱式存储一体化

烟丝箱式存储一体化,包含了成品与半成品烟丝库之间的信息一体化,即烟箱以及托盘信息、物料信息、设备状态信息的一体化;也包含了设备的一体化,即可以实现两库设备的互通及共用。在信息和设备的一体化的基础上,最终实现两库的一体化,即“一体化设计、逻辑分离,一库多用、互通共享”,参见图2。

基于不同库的工艺需求,两库软件系统均包含WMS(仓库管理系统)、WCS(仓库控制系统)及底层设备的控制系统;硬件系统包含货架及堆垛机、EMS、输送机、加去盖机器人、清扫机器人、AGV,以及烟箱、托盘等。

硬件层面采用了EMS系统,可将两库硬件互联,具备设备一体化的基础,软件层面通过WMS、WCS及控制系统的整体架构设计,实现WMS、WCS层数据库的共享、控制系统层PLC间的信息传递及追踪,同时也具备了信息一体化的基础,可以实现一体化及逻辑分离的设计思路,因而从整体系统层面,具有一体化设计的可行性,实现了各项数据统一调度共用共享作业。

烟丝箱式存储一体化应用优点:

(1)提高烟丝的品质质量。传统的柜式储丝是将烟丝按照4000kg(或8000kg、12000kg)的规格存储在一个柜子里,对烟丝的水分控制有一定影响;同时,由于柜子是敞开的,外界的气味或者杂物均有可能对烟丝的质量造成影响。而烟丝箱式存储是将烟丝按照每120kg一个存储单元,对烟丝的水分影响较少,同时能够减少烟丝发生串香、串味的可能性。

(2)节约生产制造的场地。传统的柜式储丝采用单层存放,占地面积大,采用箱式储丝实现了高架库货位存储,能够向上延伸,节约生产制造的场地。

(3)灵活调度满足市场需求。采用箱式储丝,能够灵活排产,可以满足小批量多规格的市场需求。

(4)更为方便地实现信息化管理。采用RFID电子标签记录烟丝信息,信息化程度高,质量把控度高。

(5)满足不断升级的工艺需求。随着卷烟生产工艺的不断升级,传统的全配方生产已经无法满足工艺需求,分组加工模式正处于探索阶段。烟丝箱式存储给分组加工的模式提供有力的信息、设备技术保障。

5.原料烟包入库收货单自动匹配

本系统采用了模糊对应的方式,收货人员在确认烟叶收货单有效后就确认收货,操作人员按照就近原则进行烟包上线作业,入库烟包在输送过程中,系统自动扫描烟包条码,并将扫描到的条码信息与烟叶收货单进行匹配,自动完成烟包的入库作业。匹配算法遵循时间优先原则,即先开的单据优先匹配,既保证了批次系统的物料跟踪原则,又最大限度简化了工作流程、降低工作强度,节省了资源,提高了效率。

6.原料烟包智能排序出库

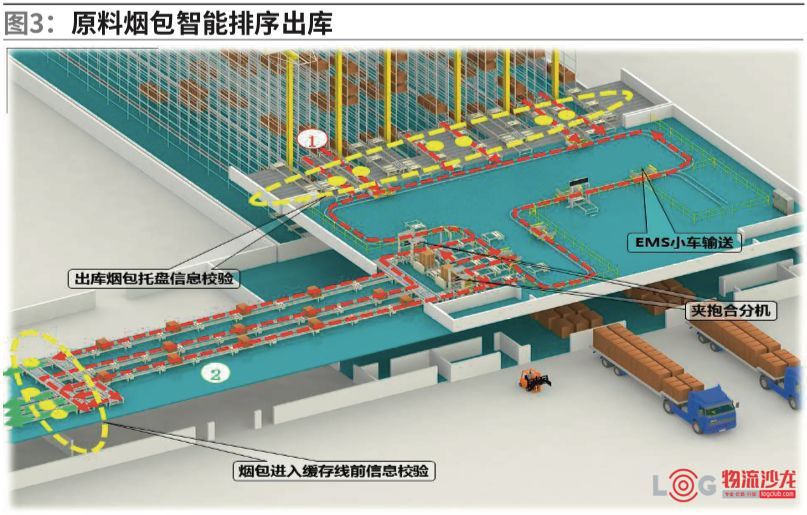

根据制丝线柔性加工、精确加工的要求,需要原料烟包按照设定的顺序严格出库。在以往的情况下,排序越严格,烟包出库效率越低,甚至会影响生产,故绝大部分烟厂都没有做到严格的排序。在本系统中,采用了优化的巷道任务分配策略、EMS 小车接货前二次排序、EMS 小车系统智能排序、紧急补料排序等多种策略,实现了原料的严格排序的行业难题,在保证投料速度的前提下,实现了对四条生产的同时投料,开创性地解决了行业难题。参见图3。

模式一:根据生产计划,烟包托盘从库中调出,经每个巷道出库站台上的托盘信息一级校验,合格后的由EMS系统按制丝线投料顺序将实托盘送至夹抱合分机,进行烟包与托盘分离。 夹抱合分机自动将托盘与烟包分离,分离后的烟包经输送线送至钢平台输送线。在烟包进入每条缓存输送线入口处,进行二级信息核对,正确的进入对应缓存线,不正确的通过环线调整后进入正确的缓存输送线。

模式二:平台缓存输送线上的烟包,由垂直提升机分别送至生产工房一层3条制丝线入口。 进入制丝线前系统再次对烟包信息进行校验,合格的进入制丝线,不合格的由剔除口剔除,同时从库内紧急调用同批次、品牌的烟包进行紧急补料。

模式三:烟包托盘经每个巷道出库站台上的托盘信息校验不合格的,由EMS系统送至整理站台人工处理。信息识别不出的正确烟包人工确认后继续出库供制丝线使用,出错烟包托盘由操作人员查明出错原因。同时从库内调用同批次、品牌的烟包托盘进行补充。

模式四:夹抱合分机自动将托盘与烟包分离,分离后的托盘由托盘码分机码垛成组,经条码扫描、外形检测合格后经EMS系统、输送系统入库存储。

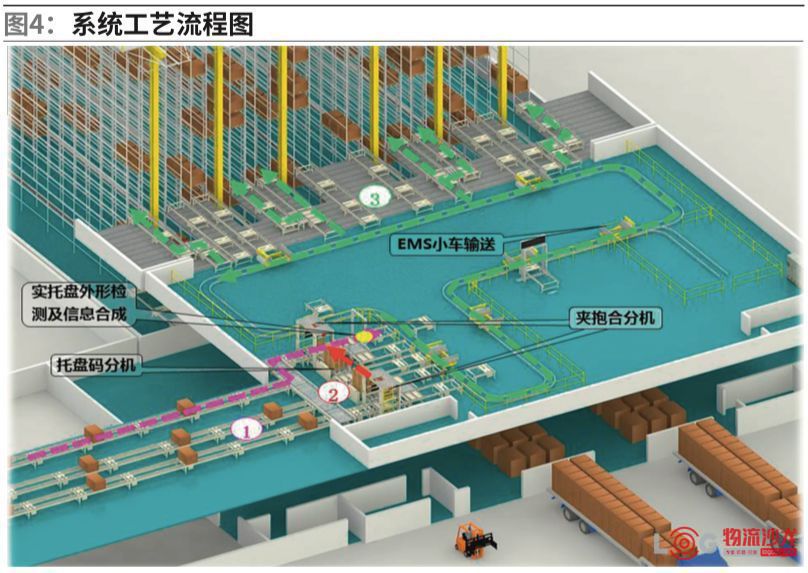

7.出库烟包智能返库

出库至缓存线前的烟包须要返库时,自动输送至夹抱合分机处。夹抱合分机自动将托盘与烟包组盘,并经托盘条码读取,将烟包信息绑定及外形检测。烟包实托盘经EMS系统、输送系统入库存储。见图4。

8.霉变烟包智能补料

在烟包开箱后,在切片时如果发现烟包霉变,需要在原位进行补料。但由于此时烟包已经开箱,人工对烟叶原料进行判别困难,因此在补料时只能反复辨别、确认,才能保证补料准确。在本项目中采用了信息全程跟踪的技术,当物流系统把烟包输送到制丝线时,这包烟的牌号、批次、顺序等信息一起传送至制丝线。制丝线实时显示当前正在切片的烟包信息,当发现有霉变时,只要在制丝线确认霉变,信息就会自动传送回物流系统,物流系统根据此信息自动补料。

三、系统仿真分析与设备的优化配置

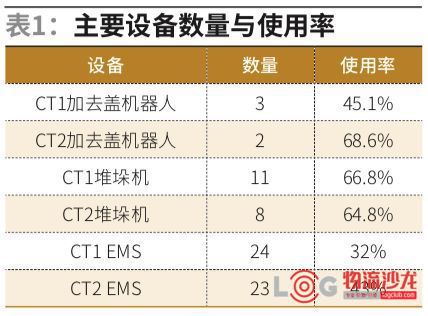

本系统以AutoMod软件为平台,以项目各种参数、布局、仿真的模式、物料流程为基础,对项目进行了全系统仿真。利用Path Mover、Conveyor、Warehouse和Kinematics等多个物流设备建模子系统,建立EMS系统、输送机、回转输送台和自动立体仓库等物流输送设备的仿真模型,并对物料输送流程、设备控制逻辑和设备使用效率等进行仿真分析与不断改进,最终确定的设备与使用率参见表1。

四、结论

本系统实施后完全实现半成品与成品烟丝库两库打通与分离自动切换、自动分区管理,具备烟丝箱式存储与调度的一体化作业能力和库存存储与数据两库共享的目标。取得了明显的经济效益和社会效益,提高了制丝生产线的自动化控制水平,方便操作人员操作,烟丝库(CT1与CT2)有效作业率提高15%,节约设备固定资产投资500万元,同时设备维护量减少,备品备件数量减少。实现生产过程历史回放、生产批次管理和质量追溯功能,提高了企业的质量管理能力和质量控制能力。

文|浙江中烟工业有限责任公司宁波卷烟工厂

whole 0 Comments