订单拣选技术浅析--件.平库.先拣后播

写在前面

时隔一年多,终于将件先拣后播,件边拣边播,试着进行了讨论。在本文的撰写的过程中,得到知库里的朋友的大力支持。特别郑兄,在第8.9给出不少很好的建议。

接前文

订单拣选技术浅析--序言及托拣

订单拣选技术浅析--箱拣

订单拣选技术浅析--件.摘果

后续

订单拣选技术浅析--件.分拣站.B2B.先拣后分

订单拣选技术浅析--件.分拣站.B2C.先拣后分

订单拣选技术浅析--件.播种墙.B2C.先拣后播

订单拣选技术浅析--件.边拣边分

8 件.先拣后播

8.1 为什么要先拣后播

当你有:

• 大量来自不同客户的订单;

• 每个订单只有一种或几种商品,也就是个位数的订单行;

• 每种商品又仅有一件或几件,也就是个位数的需求量;

• 且商品的个头都不大,一个工人在一次行走中可以轻松用拣货容器拿回几十件时。

那么就可以选择先拣后播这种方式来完成订单拣选。

关于到底怎么样情形才是合适的先拣后播,根据不同的业务场景,每个人都有自已的方法。这里采用一个较为简单的算法,来考量拣货环节的效率及成本:

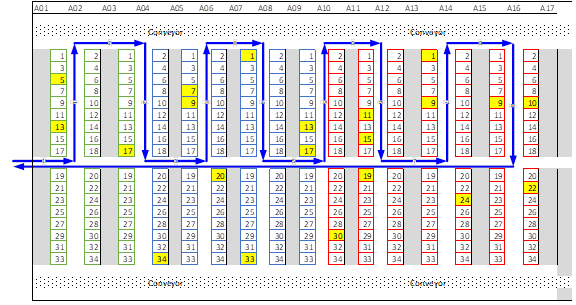

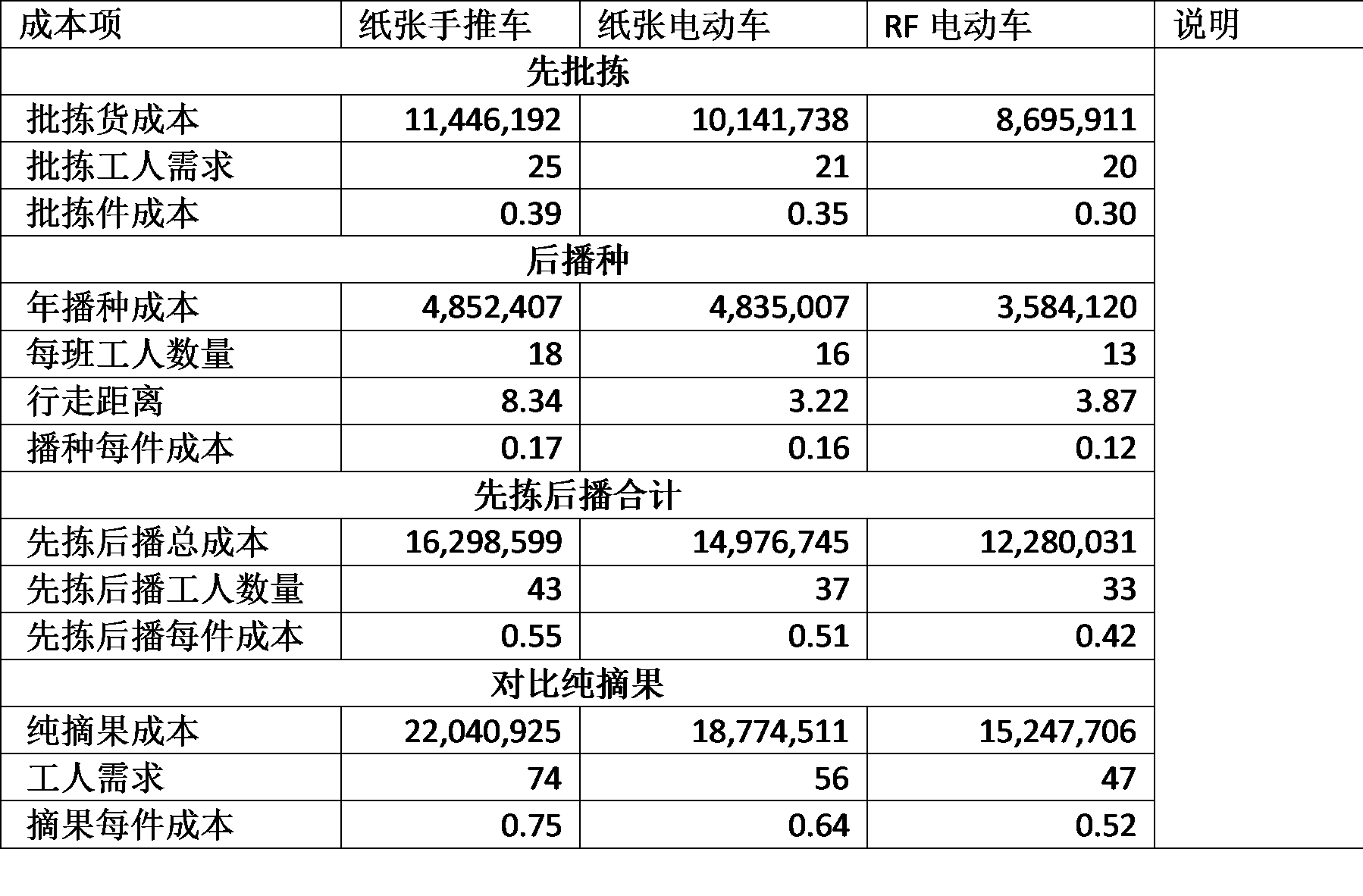

参考上图人到货的拣货区设定:

• 纵向17条通道,长24米,宽3米;

• 横向1条中间主通道,长50米,宽3米,以主通道切隔成上下两个区;

• 平均订单平均每订单约行走135米,计算方法如下:

o 按图示动线遍历上区所有货位,总路径全长290米=8条通道*(6米宽+24米长)+50米回程;

o 以正态分布来考量ABC库位划分。取最长路径290米为3σ的正向值,则68%的订单最多行走100米,68%-95%最多行走200米,其余5%需要行全程290米,平均每订单需行走135米。

• 拣货动作计时参考纸单作业:每SKU拣耗时30秒;

• 播种动作计时参考纸单作业:每SKU播耗时20秒;

• 步行时速3.6千米=每秒1米;

o 单订单摘果行走135米,每订单耗时:135秒

o 集合单批次摘果以全程290米计算,每集合单耗时:290秒

• 假定以44件合并成一个集合单,订单合并的考量因素:

尽可能减少访问库位数量,缩短行走路线;

总体积不超过单次最方便携带行动的最大容积;

总重量不超过单次最方便携带行动的最大重量;

采用播种墙播种,订单数应该小于或等于一面墙的最大订单数,比如16。

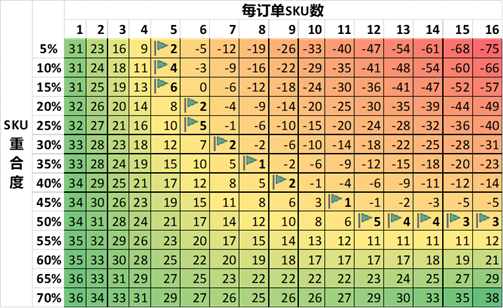

以上面的数据假设,代入1000个订单,推算后得到下面结果:

图中数值为节省小时数=纯摘果总小时数-先合单拣货后播种总小时数,也就是效率提升收益。以左上角第一个值提升了31小时(相当于省了4个工人)的为例,算法如下:

纯摘果=1000单*(135秒行走+30秒拣货*1行)=46.1小时

先拣=(1000单*1行*(1-0.05))/40行每集合单*(290秒行走+30秒拣货*1行)=7.9小时

后播=(1000单*20秒播种*1行)=5.6小时

可以看到:

随着每订单SKU行数的增加,先拣后播的收益逐渐降低;

但是随着SKU的重合度越高,先拣后播的收益也有所提升。

如果订单行超过5行,并且重合度低于5%,先拣后播的就得不偿失了。

但是,如果SKU重合度高,并且每订行数少,用先拣后播则有很高的收益,所以电商这种平均订单行小于2,重合度超过50%的场景,用先拣后播就成为了选择。

8.2 集合单怎么件拣

这里仅讨论两种最常见业务场景,分别是B2B商超便利店百货件拣,以及B2C电商百货件拣。鞋服、药品、书、生鲜、冷库等暂不涉及,后续边拣边分将会讨论药品等。

8.2.1 商超百货

商超便利店(百货干品或生鲜或冻品),一次集合单摘果拣44件21个SKU,假设SKU重合度为25%,原先需访问21个SKU,则减少到了16个,平均每店订单里有3-5个SKU,涉及门店约为6个。

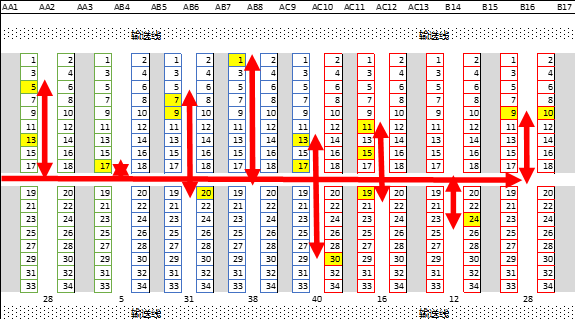

参考第7章中的件拣路线设定,减少了5个库位访问,假定排布如下,

第 1 条通道 AA2:2 个库位,行走28 米;

第 2 条通道 AB4:1 个库位,行走 5米;

第 3 条通道 AB6:3 个库位,行走 31 米;

第 4 条通道 AC8:1个库位,行走 38 米;

第 5 条通道 AC10:3 个库位,行走 40 米;

第 6 条通道 AC12:3 个库位,行走16 米;

第 7 条通道 B14:1 个库位,行走 12米;

第 8 条通道 B16:2 个库位,行走 28 米;

加上主通道回程及集货行程96米,总行程为294米

如果采用纯摘果方法,需要进行6次行走,每次平均行走181米,每订单约7件,访问4库位。

8.2.2 电商百货

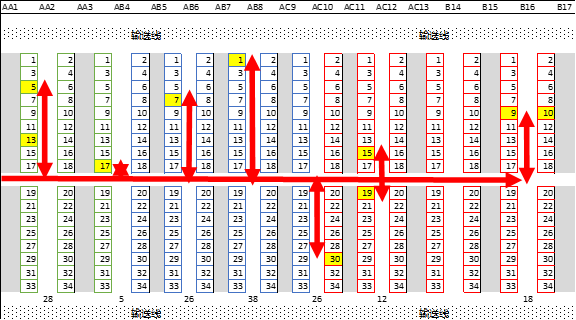

以一次集合单摘果拣44件21个SKU,选SKU重合度为50%,原先需访问的21个SKU,则减少到了10个,平均每订单里有1-2个SKU,涉及订单约为16个。

参考第7章中的件拣路线设定,减少了11个库位访问,假定排布如下:

第 1 条通道 AA2:2 个库位,行走28 米;

第 2 条通道 AB4:1 个库位,行走 5米;

第 3 条通道 AB6:1 个库位,行走 26 米;

第 4 条通道 AC8:1个库位,行走 38 米;

第 5 条通道 AC10:1 个库位,行走 26 米;

第 6 条通道 AC12:2 个库位,行走12 米;

第 7 条通道 B16:2 个库位,行走 18 米;

加上主通道回程及集货行程96米,总行程为249米。

如果采用纯摘果方法,需要进行16次行走,每次平均行走181米,每订单平均约3件,访问2库位。

8.3 如何播种

播种方式有各种各样。但从商品物理特性来看,以德系汽车行业的KLT来做为中件的标准,体积不超过600x400x280,重量不超过15KG,可以双手搬运的,都算做中件,超过这个标准应该算做大件,不适用于播种作业。但是,这个中件分类是周转箱或纸箱的标准,不是件piece的标准,如果要进一步的分出小件来,就如同之前讨论过的件,如一块U盘、一部手机、一包方便面、一包面条、一瓶酒、5斤米、一包调料、一包饼干、一件衣服、一个小零件等,这都是最小包装了,无法再进行分拆了,而这些件都是适合用于播种。

这里只讨论件播种。后面将分成三种方式进行讨论和比较:平库播种、分拣工作台、播种墙。并分别进行解析,最后再综合比较,讨论其优劣。

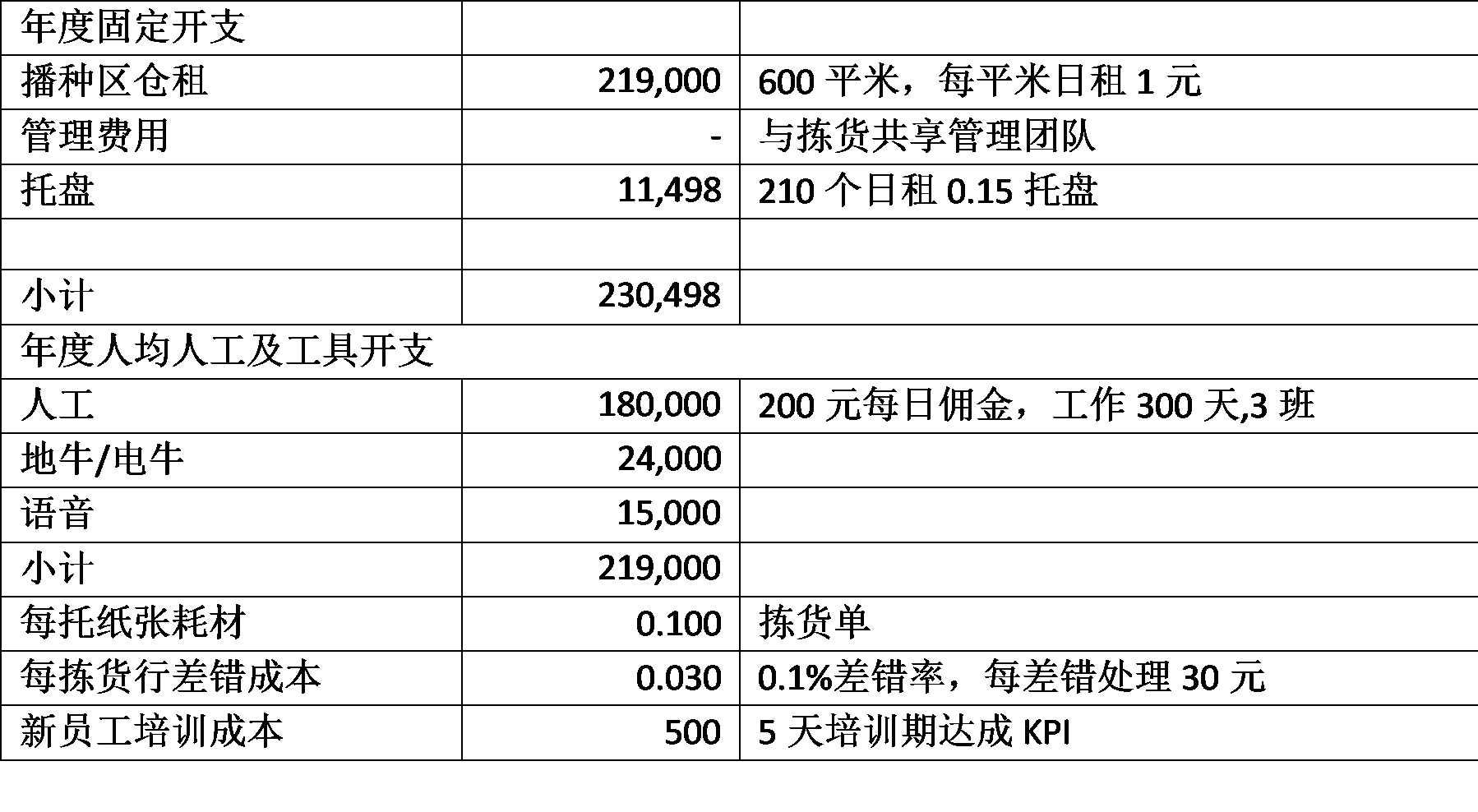

8.3.1 平库播种

平库播种会按照运输路线等其它条件将许多订单组合成几个集合单,以集合单到拣货区去批拣,然后再到播种区将货品分播给每个订单完成拣货和集货。

因此,需要在地面上建立播种区,划分出区格,每个区格放托盘或周转箱等容器。按照配货明细,用纸单或手持、扫描+Put to light,语音指示进行分播。

大中小件都适合采用本方法播,因些对于B2B的商超都采用这方法进行播种集货。

这种业务场景中的客户数基本稳定在一个固定数量级,且每个客户订单中的SKU行较多,数量也不少,通常需要从多个库区中拣货,然后在有限的空间里完成播种同时集货。比如商超门市配送,就是典型的案例。而B2C的业务由于客户数量多,要货量小,不适合采用本方法。

以最近的热点便利店为例,在设施不完备的情况选择该设计,可快速形成业务配送能力。

假定动线如下:

200个播种位:10条通道,每通道2排,每排10个播种库位,每库位放1个托盘;

通道长:15.9米=1.2米宽托盘*10+0.1米间距*9+左通道1.5米+右通道1.5米;

通道宽:37.5米 =1.5米通道(供0.6米宽小车通行)*11条+(1米托盘*2+0.1米间隔)*10;

面积利用率约为:48%;

总面积需求为:600平方=15.9*37.5;

仓租:平库日租1元每平方米,年租约22万。

播种动线由以下几部分组成:

• 拣货区到播种区距离:以50米计;

• 主通道行程:假定任务平均分布,最远是37.5米,最近是2.1米,取平均值约为20米,来回则为40米;

• 单通道内行程:21米=(15.9长+1.5主道通*2)+2.1列宽;

• 通道总行程:每任务播6个库位,涉及2条通道,42米=21米*2条通道;

• 播种总行程:132米=50米区间距+40米主通道+42通道内播种。

8.3.2 分拣工作台播种

如果订单行比较少,比如少于5件,且不会分拆订单进行分区拣货的,采用分拣工作台直接按照集合单的配货明细从容器中进行二次拣货,直接打包,这样可以节省播种作业所需要的仓库空间,及减少工人行走耗时。只是需要分拣工作台及拣货暂存区的仓库空间,不配集货分拣线,每工作台约需10平方米;配集货分拣线面积可进一步减到5平方米即可。可以选用技术:纸单、电脑屏幕+扫描枪、手持、语音。小件及中件都可以采用这种模式。

8.3.3 播种墙

在分拣工作台增加播种墙,可能是一面、两面或三面的。可选用技术:纸单、扫描+电脑屏、手持、扫描+电脑屏+灯光、语音、语音+灯光,目前主流是扫描+灯光。一面墙上有9个、16个或更多的24格。工人按指示将货品放入指定格子里,直到完成所有订单的SKU行的分播,再将每个格子中的全部货品取出打包,完成拣货流程。一般来说,同一个订单的货品会在一次里拣出,以便减少后续集货动作。由于墙中格子受限,仅适用小件商品,体积大或质量较大的都不适合。以16格播种墙为例,需要的面积只需4平方米即可。

8.3.4 机器人分拣

机器人目前较为成熟的分拣模式存在两类:

• 类Kiva机器人+拣货工作台+播种墙或分拣线:由类Kiva机器人将POD背到拣货工作台,由拣货工从货架上拣货,由于采用合单拣货模式,需要配备播种墙,订单拣够了才打包,然后集货。当然配输送分拣线或分播机器人亦可,后面会讨论到类KIVA机器人拣+人工投料+播种机器人地面分播。

• 人到货合单批拣+拣货投包台+播种机器人:由工人进行集合单拣货,送到拣货投包台,工人扫描后放到分播机器人背上,机器人将货投到地面分播口,由人工或输送线将物流箱运走打包集货,400口的机器人分播需要上下两层,假定投货口为0.5米*0.5米规格,通道为0.5米,投包台占地1.5米长,每层552.5平方米=23.5米*23.5米,共约1000平方米,布局如下。

8.3.5 自动化分拣

自动化分拣成熟也存在两类,反正现在还是少不了人:

• 人到货批拣+人工投货+分拣线:由工人集单拣货后,送到投货口,人工拣取货,并=扫描后投入分拣线,此类分拣线有多个变种,如A形、滑块、翻板。分拣线占地都不小,这里不展开讨化,只讨论前文描述过的滑块分拣线。当然也可采用理想的模式,前端接类KIVA机器人,由机器人背POD到投货口,工人边拣边投,但是投资巨大;

• 人到货批拣+人工投货+机械手分拣线:由架设在输送线上的多个并行机器手,通过扫描或机器识别,将线上路过的货品拣出,播到对应的物流箱中,同样需要人工投货,无人尚未有成熟的方案处理所有品类货品,货品可由人工集单拣出,当然不怕花钱也可以用类KIVA背POD供货。

8.3.6 旋转货架分拣

由工人在工作台下指令,货架自动旋转,将需要拣的货位自动送到工人面前,工人拣完一个需要等待下一个货架的到来,中间等待时间过长,不适合于高频的件拣作业。但如果SKU品类有限,且订单的SKU重合度高,可以采用该设备,但由于其局限性太高,本文不讨论。

8.4 百货B2B平库.件.先拣后播

现在开始讨论B2B件拣模式,该模式看起来最易实施:以流利货架做拣货区,辅之平面库或窄通道货架一层做播种区。直接上纸单就可以作业,只是人工成本不低,差错率高。

8.4.1 纸单.件.先拣后播

8.4.1.1 先拣后播走多远

8.4.1.1.1 拣货

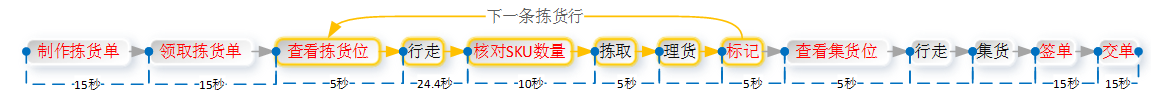

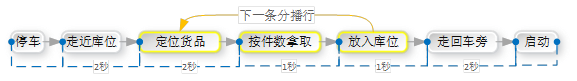

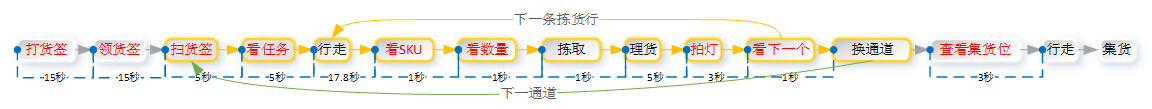

使用纸单件拣动作拆解如下:

拣货动线如前文讨论,用人工手推拣货小车,拣选44件16个SKU,需行走294米,

耗时6分30秒:

• 起停距离:小车在静止与3.2KM时速之间起停一次约6秒,起停距离约2米,拣选16个库位,行进32米,耗时96秒;

• 掉头:不计;

• 转弯:不计;

• 均速移动:小车以平均3.2KM均速移动262米,大约旅行时间耗时4分54秒。

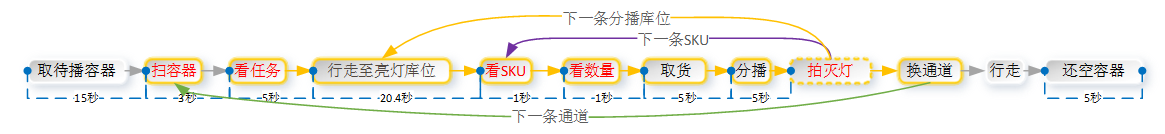

8.4.1.1.2 播种

使用纸单平库播种动作分解如下:

人工手推拣货小车,播种44件21行SKU到6个库位,行走132米,耗时2分51秒:

• 起停距离:在静止与3.2KM时速之间起停一次约6秒,起停距离约2米,播种6个库位,行进12米,耗时36秒;

• 掉头:U型不调头;

• 转弯:不计;

• 其作120米路程以平均3.2KM时速移动,大约旅行时间耗时2分15秒。

8.4.1.2 交互

8.4.1.2.1 拣货交互

耗时约3分45秒:

• 拣货单打印、领拣货单:30秒一次;

• 签单和交单:30秒一次;

• 核对目标集货库位:5秒一次;

• 16个SKU,共耗时160秒,每SKU:

o 看纸单任务找目标库位及商品:5秒;

o 行走到目标库时核对任务上的商品和数量:5秒。

8.4.1.2.2 播种交互

耗时约5分:

• 制作及领播种单:30秒一次;

• 签单和交单:30秒一次;

• 6个播种库位计30秒,每库位:

o 看纸单任务找目标库位:5秒

• 21个SKU计210秒,每SKU:

o 看纸单找商品:5秒;

o 核对任务上的商品和数量:5秒。

8.4.1.3 拣货

从流利架上拣货,需要完成以下动作:

每拣SKU以15秒计,16SKU共240秒,合4分钟。

注:如果不是从流利架上拣货,需要拆箱再拣的话,则平均20件需要额外花费2分钟开箱,拣44件,则需要增加约4分钟。如果不采用金字塔拣货规则,每次从顶层拣取,则需浪费时间理货,每次理货约30秒,则每次旅行过程至少会发生一次。

8.4.1.4 播种

将货品从货箱中播入库位,需要完成以下动作:

共计需要128秒,2分8秒:

• 每库位需要4秒准备,6库位计24秒;

• 每SKU行平均需要4秒完成播种,21个需84秒;

• 加上取待播种容器15秒,还空容器5秒。

8.4.1.5 作业效率

8.4.1.5.1 拣货效率

合计需14分15秒:

• 行走:6分30秒;

• 交互:3分45秒;

• 拣货:4分;

• 增加10%的宽放时间,则单任务时长为变为856秒=15分50秒。

平均每小时:

• 约60.6个SKU=3600秒/856秒*16SKU;

• 约166.6件=3600秒/856秒*44件;

• 工作8小时人均1333件。

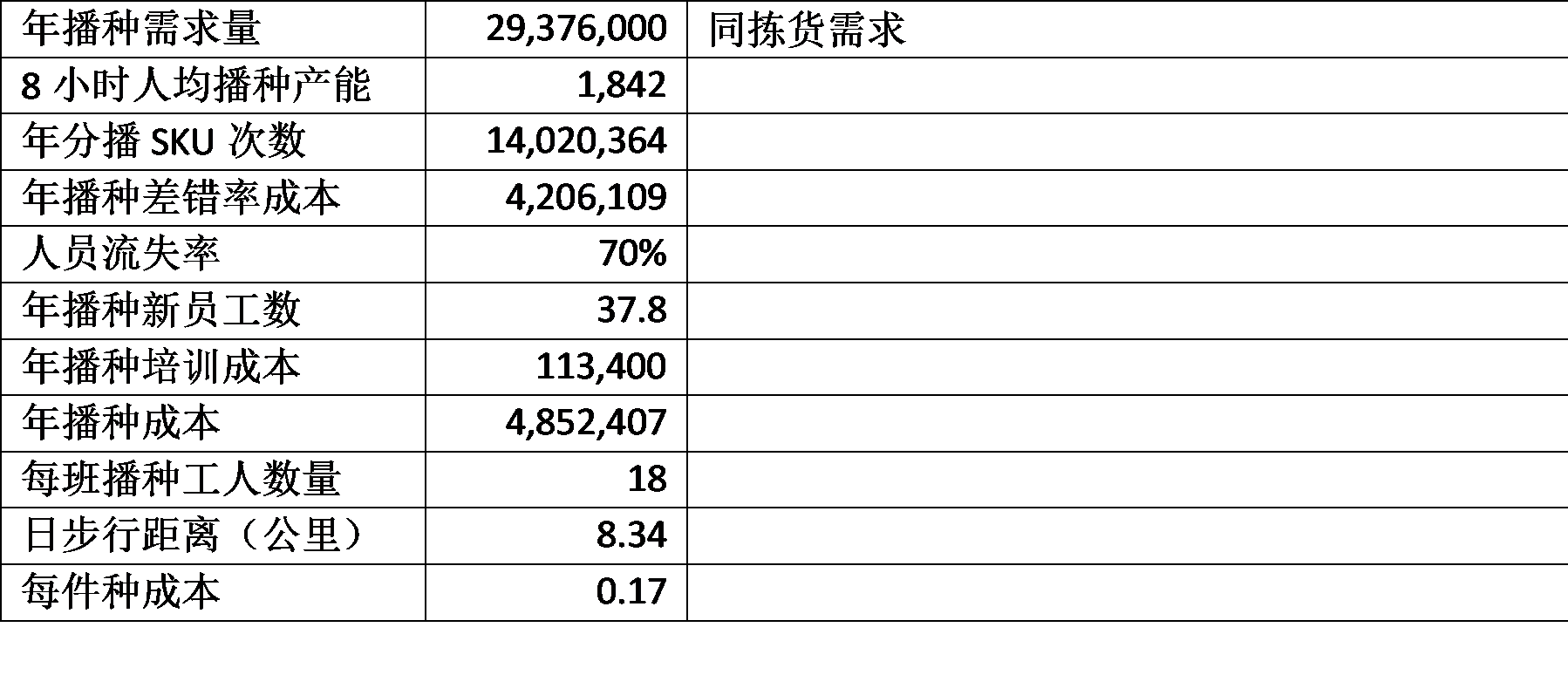

8.4.1.5.2 播种效率

合计需10分19秒:

• 行走:2分51秒;

• 交互:5分;

• 分播:2分8秒;

• 增加10%的宽放时间,则单任务时长为变为687.8秒=11分27秒。

平均每小时:

• 约230.3件=3600秒/687.8秒*44件;

• 工作8小时,人均1842件。

8.4.1.6 考量响应时间

依然是无法即时响应。

8.4.1.7 看看差错率

纸单作业拣货差错率取1%,差错原因见前文。

播种差错率也取1%,差的一点的会在2%或更多,不按SOP要求执行主要有以下差错:

• 完全播错了目标货位;

• 走对了目标货位,漏了或多了SKU;

• SKU都对,放多或放少了;

• 错过了正确货位,返回重来;

• 野蛮操作,造成破损,需要重拣重播。

8.4.1.8 员工流失带来的损失

纸单件拣及分播的新员工入职30天后达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元。

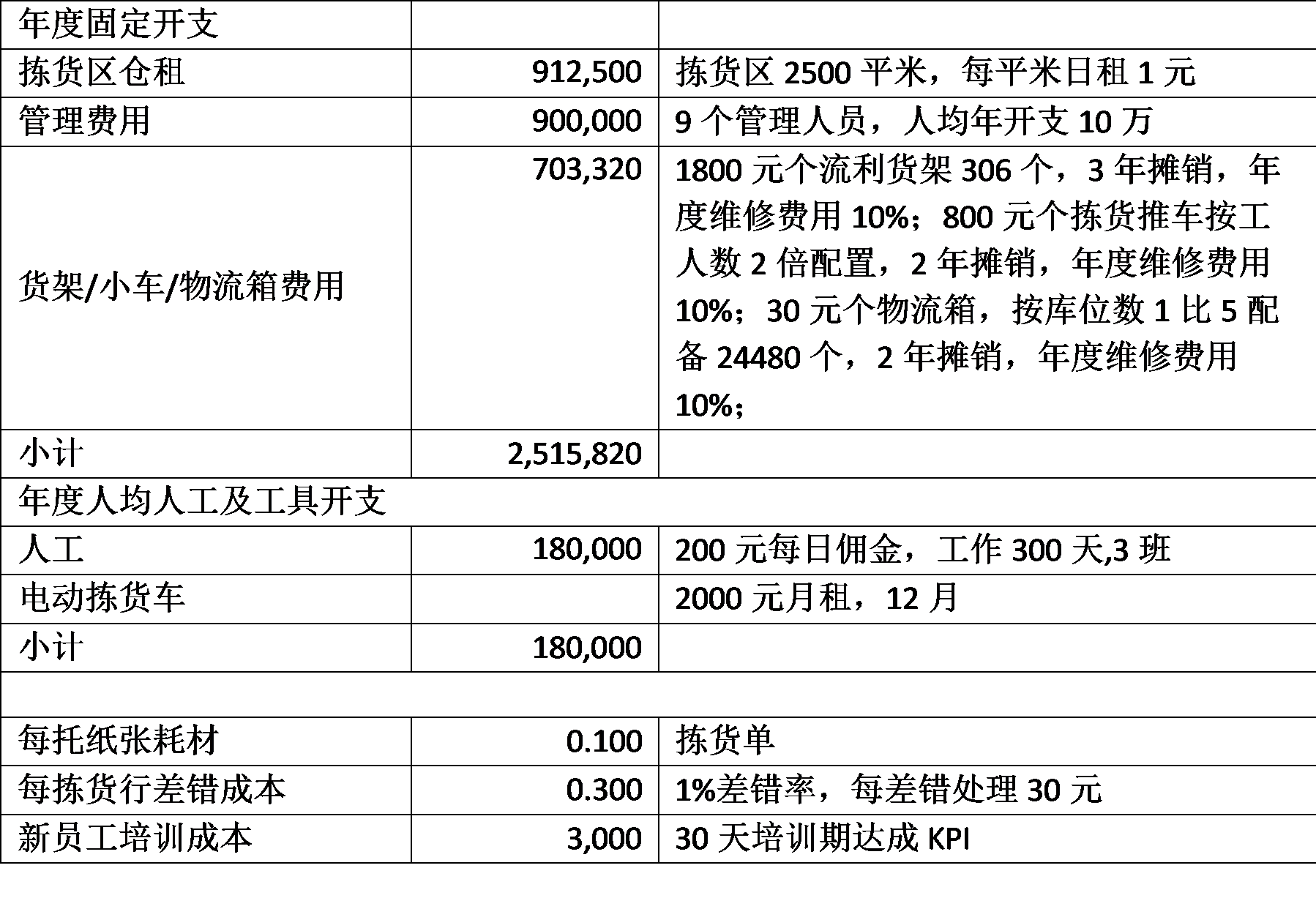

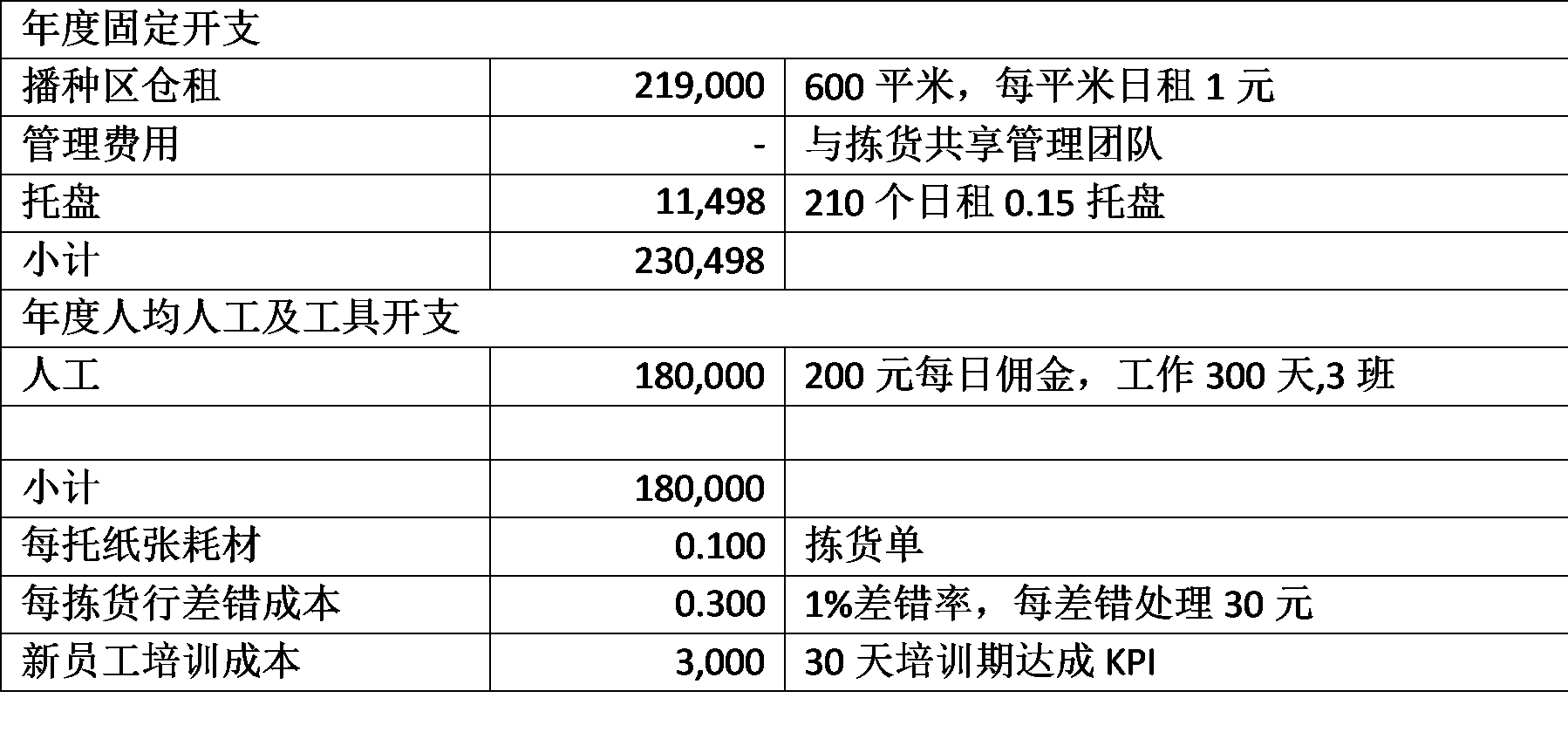

8.4.1.9 列出成本项

分成拣货成本和播种成本。

8.4.1.9.1 拣货成本项

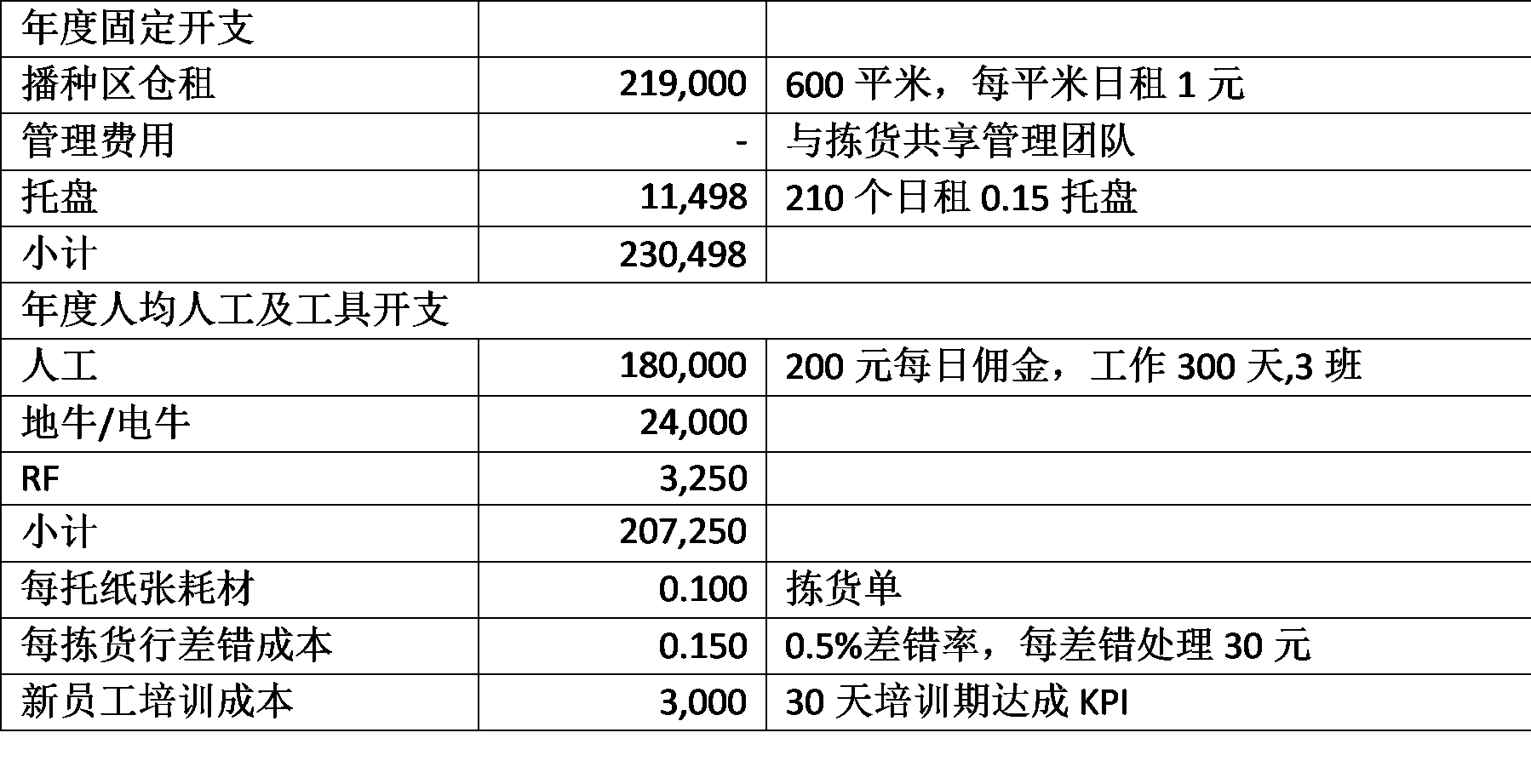

8.4.1.9.2 播种成本项

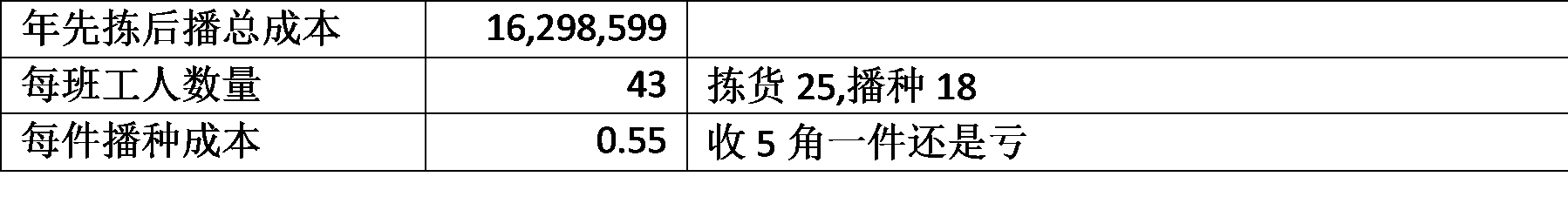

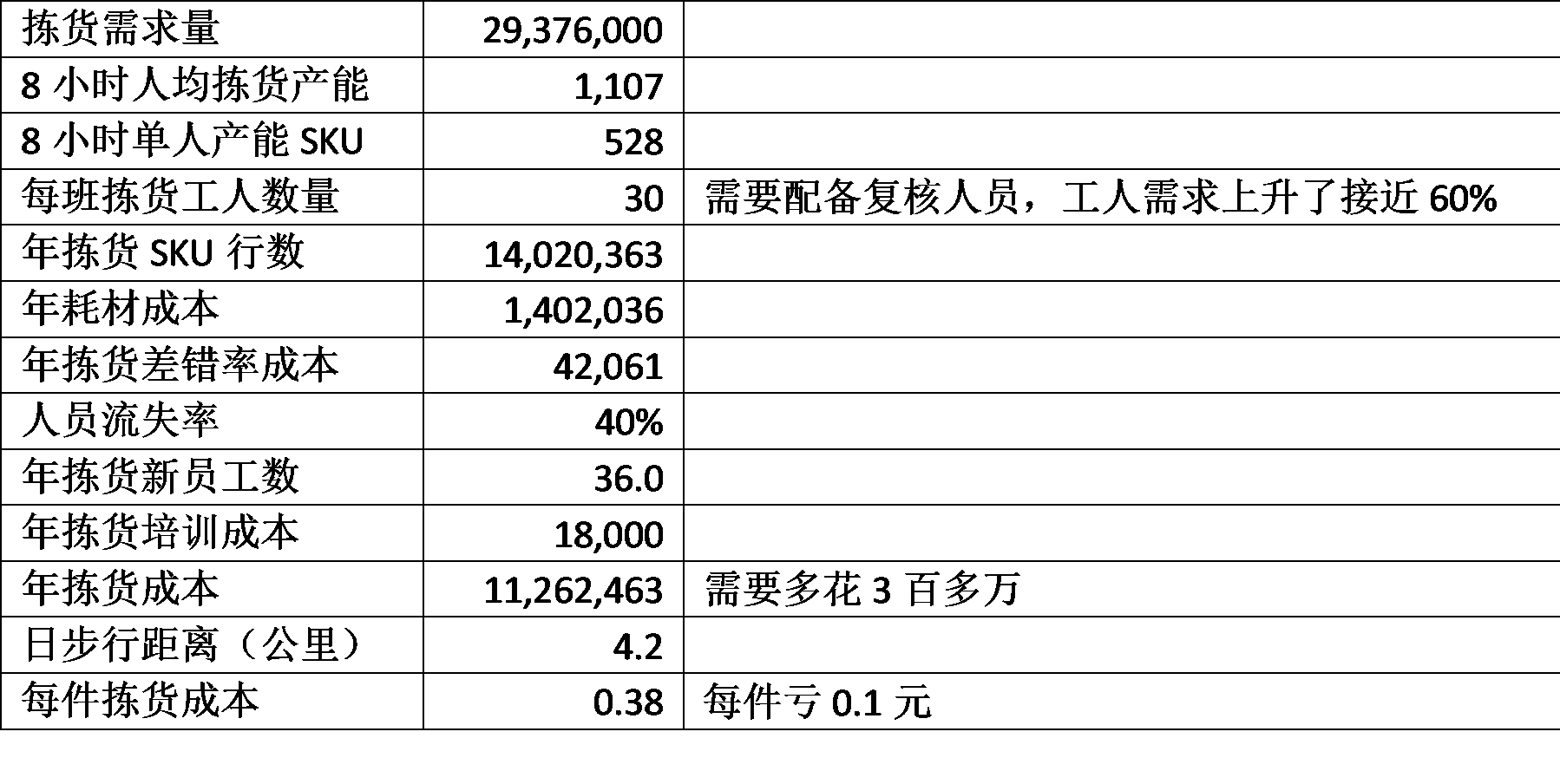

8.4.1.10 试算总支出

8.4.1.10.1 拣货总支出

8.4.1.10.2 播种总支出

8.4.1.10.3 先拣后播总支出

8.4.1.11 对比纸单纯摘果

如不进行合单拣货后播种,21个SKU共44件,直接将每个订单摘果拣货后集货,将会需要进行6次摘果方能完成,平均每订单:

• 约7件,访问4个库位;

• 行走距离约为181米,需时3分15秒;

• 交互时间约为1分40秒;

• 拣货耗时35秒;

• 加上10%宽放,总时长6:30秒。

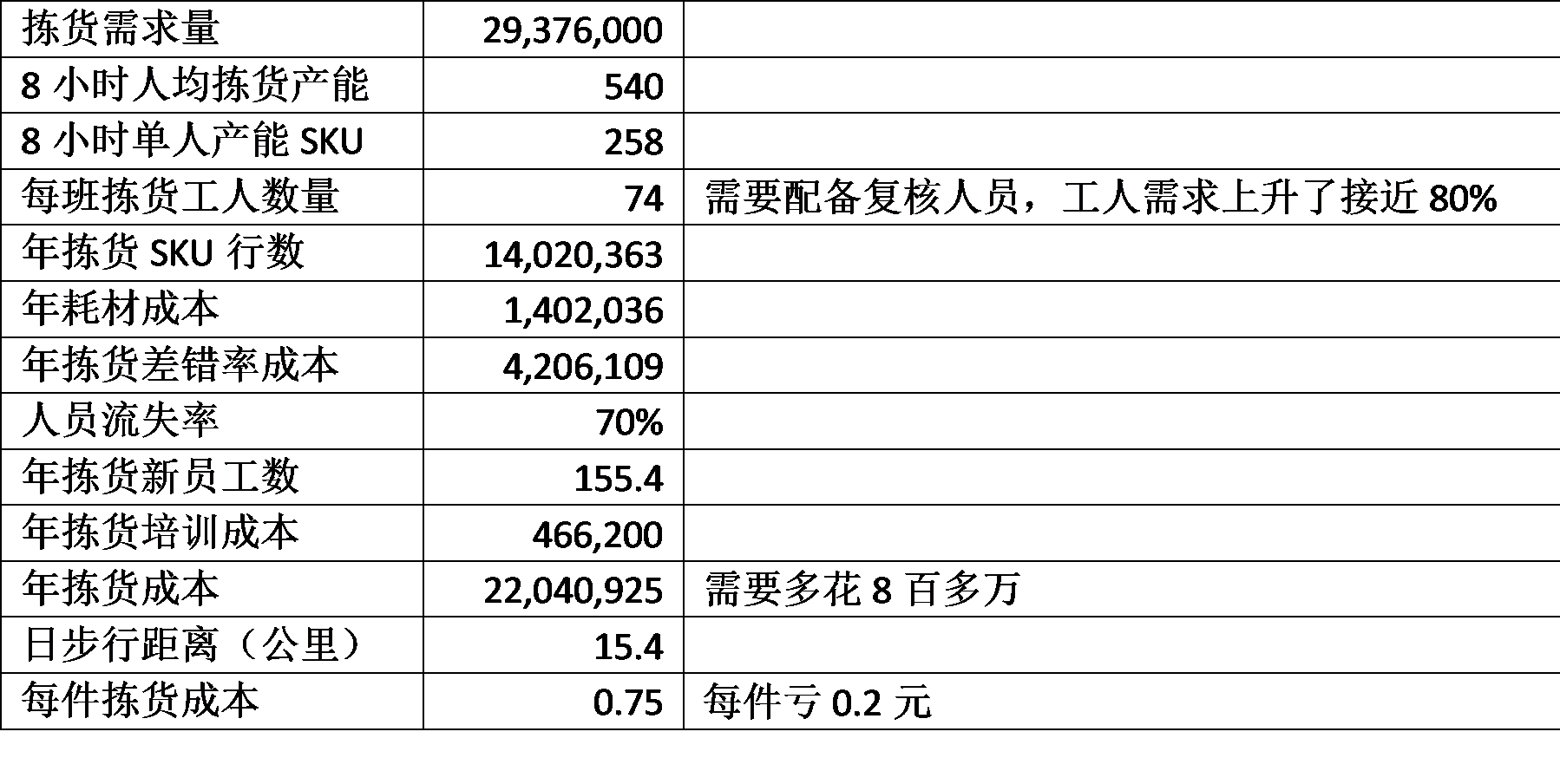

同样的业务量,则需要成本如下:

8.4.1.12 是否用电动车

人工推着拣货车在仓里从早到晚一刻不停地行走,这是一份极其苦累的差使,是重体力劳动。因此为工人配备电动车,这是提升员工工作满意度的必要投资。采用电动车之后,工人无需长途负重,不会随着工作时间的增长而作业效率逐渐下降,也不会有负面效果累积,比如行走越来越慢,差错率越来越多,作业动作变形严重等。使用电动车之后,工人至少在库内可以5KM时速行走,并且只需要在库位和拣货车之间做少量的移动。

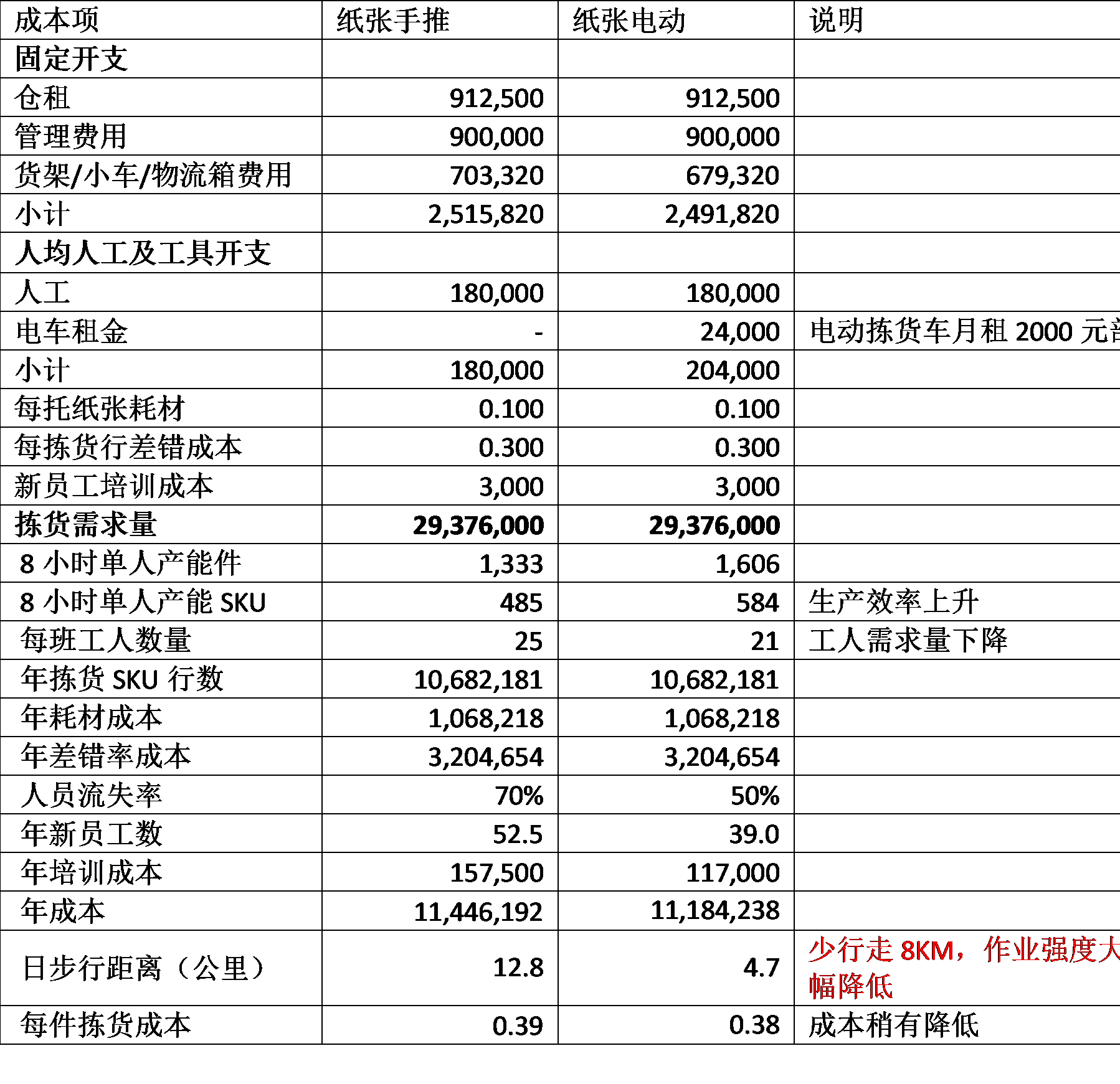

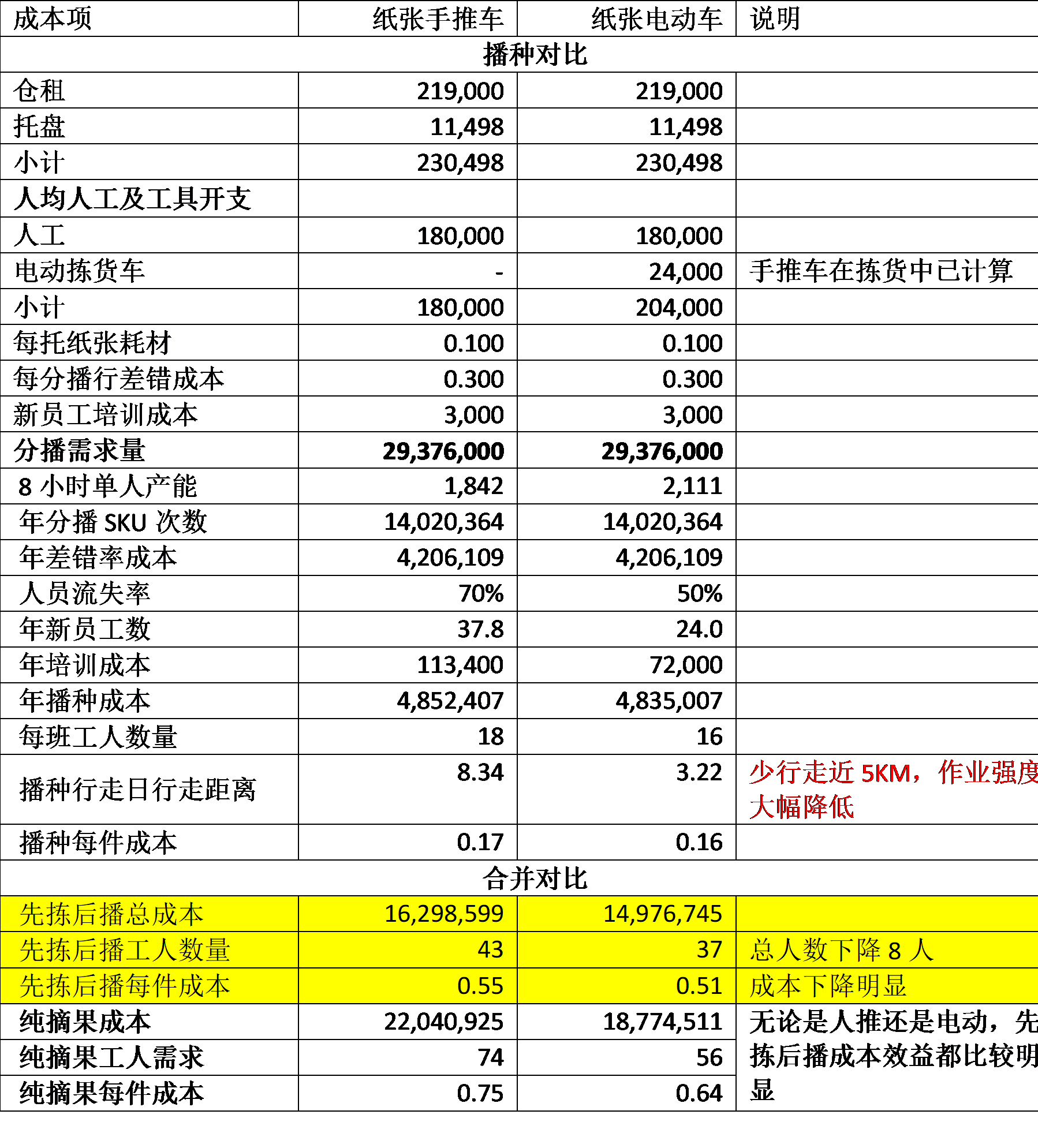

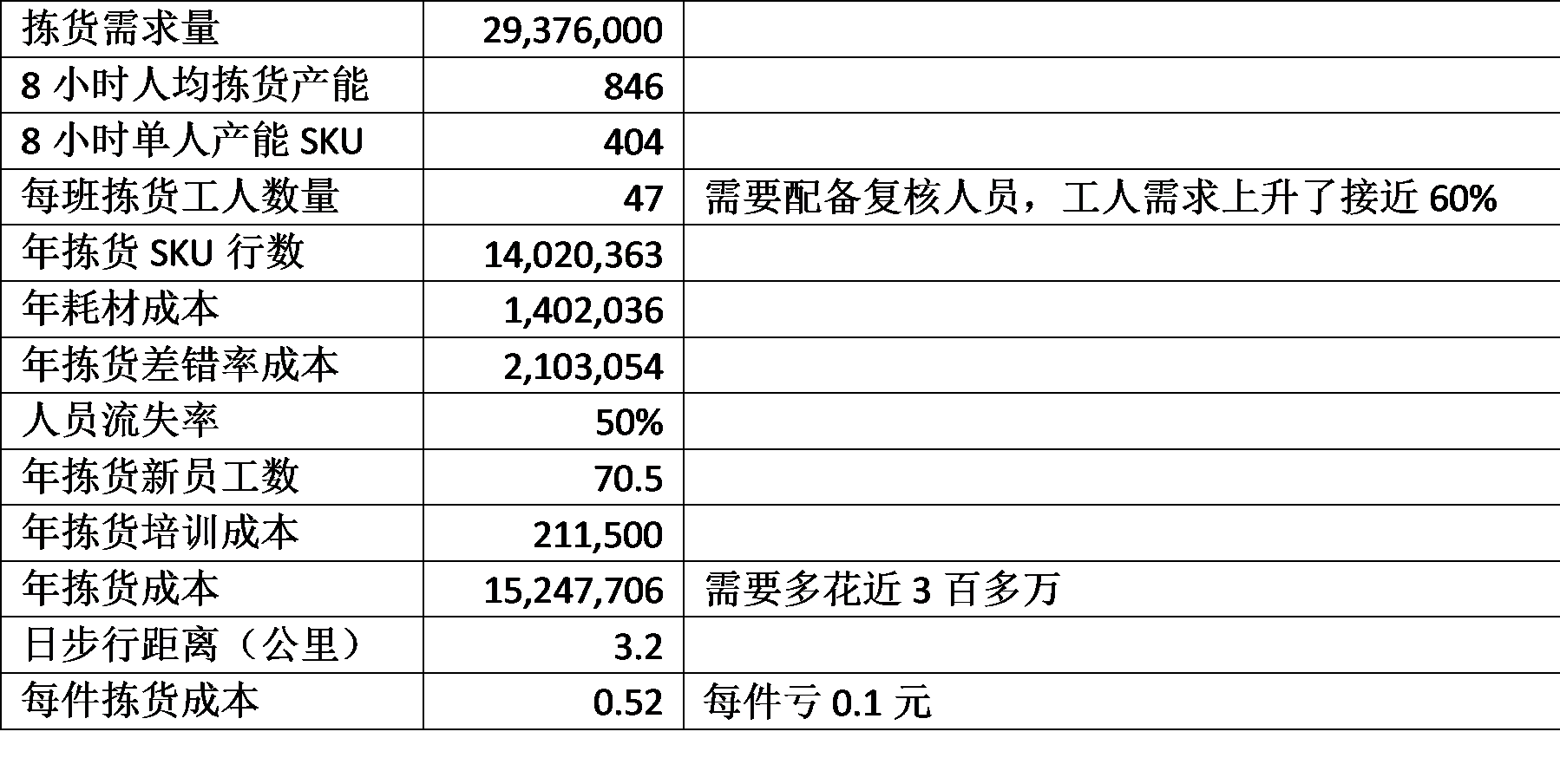

下面表格分别列出对比,后文与其它方式的对比都是假定采用电动车作业。

8.4.1.12.1 拣货对比

8.4.1.12.2 合并播种与纯摘果对比

8.4.2 手持.件.先拣后播

如纸张业务场景,采用RF手持,在流利式货架区采用电动车拣货,在平面库中采用电动车播种。

在作业过程中,假定工人一直是单手拣货和分播,不放下手持,只是在行驶过程中放下手持和停车即拿起手持。

8.4.2.1 先拣后播走多远

8.4.2.1.1 拣货

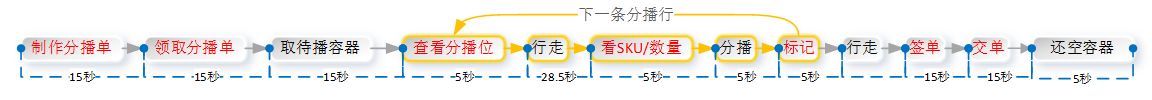

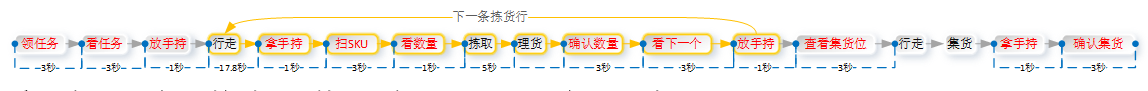

使用RF手持件拣动作拆解如下:

采用电动车,拣选44件16个SKU,需行走294米, 耗时4分44秒:

• 起停距离:在静止与5KM时速之间起停一次约6秒,起停距离约2米,拣选16个库位,行进32米,耗时96秒;

• 掉头:不计;

• 转弯:不计;

• 均速移动:小车以平均5KM均速移动262米,大约旅行时间耗时3分8秒。

8.4.2.1.2 播种

使用手持平库播种动作分解如下:

电动车,播种44件21行SKU到6个库位,行走132米,耗时2分2秒:

• 起停距离:在静止与5KM时速之间起停一次约6秒,起停距离约2米,播种6个库位,行进12米,耗时36秒;

• 掉头:U型不调头;

• 转弯:不计;

• 其作120米路程以平均5KM时速移动,大约旅行时间耗时1分26秒。

8.4.2.2 交互

8.4.2.2.1 拣货交互

耗时约3分26秒:

• 交互准备:14秒一次;

o 领任务3秒

o 看任务3秒

o 放手持1秒

o 拿手持1秒

o 看集货库位3秒

o 确认集货3秒

• 16个SKU,每SKU12秒,共耗时192秒:

o 拿手持1秒

o 扫SKU3秒

o 看数量1秒

o 确认数量3秒

o 看下一个3秒

o 放手持1秒

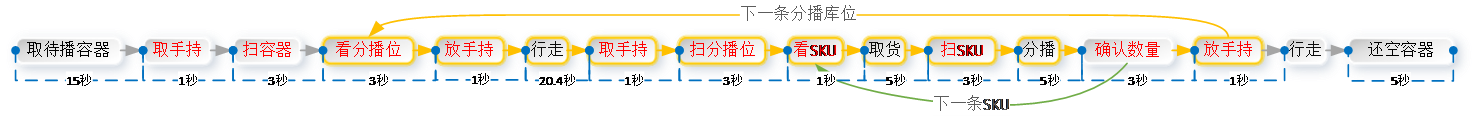

8.4.2.2.2 播种交互

耗时约3分25秒:

• 扫箱号领任务:4秒一次;

• 6个播种库位计54秒,每库位:

o 看分播位3秒

o 放手持1秒

o 取手持1秒

o 扫分播位3

o 放手持1秒

• 21个SKU计147秒,每SKU:

o 看SKU1秒

o 扫SKU3秒

o 确认数量3秒

8.4.2.3 拣货

从流利架上拣货,每拣SKU以15秒计,16SKU共240秒,合4分钟。

8.4.2.4 播种

同纸单,将货品从货箱中播入库位,共计需要128秒,2分8秒。

8.4.2.5 作业效率

8.4.2.5.1 拣货效率

合计需12分10秒:

• 行走:4分44秒;

• 交互:3分26秒;

• 拣货:4分;

• 电动车只需增加5%的宽放时间,则单任务时长为变为769秒=12分49秒。

平均每小时:

• 约79.2个SKU=3600秒/769秒*16SKU;

• 约217.9件=3600秒/769秒*44件;

• 工作8小时人均1743件。

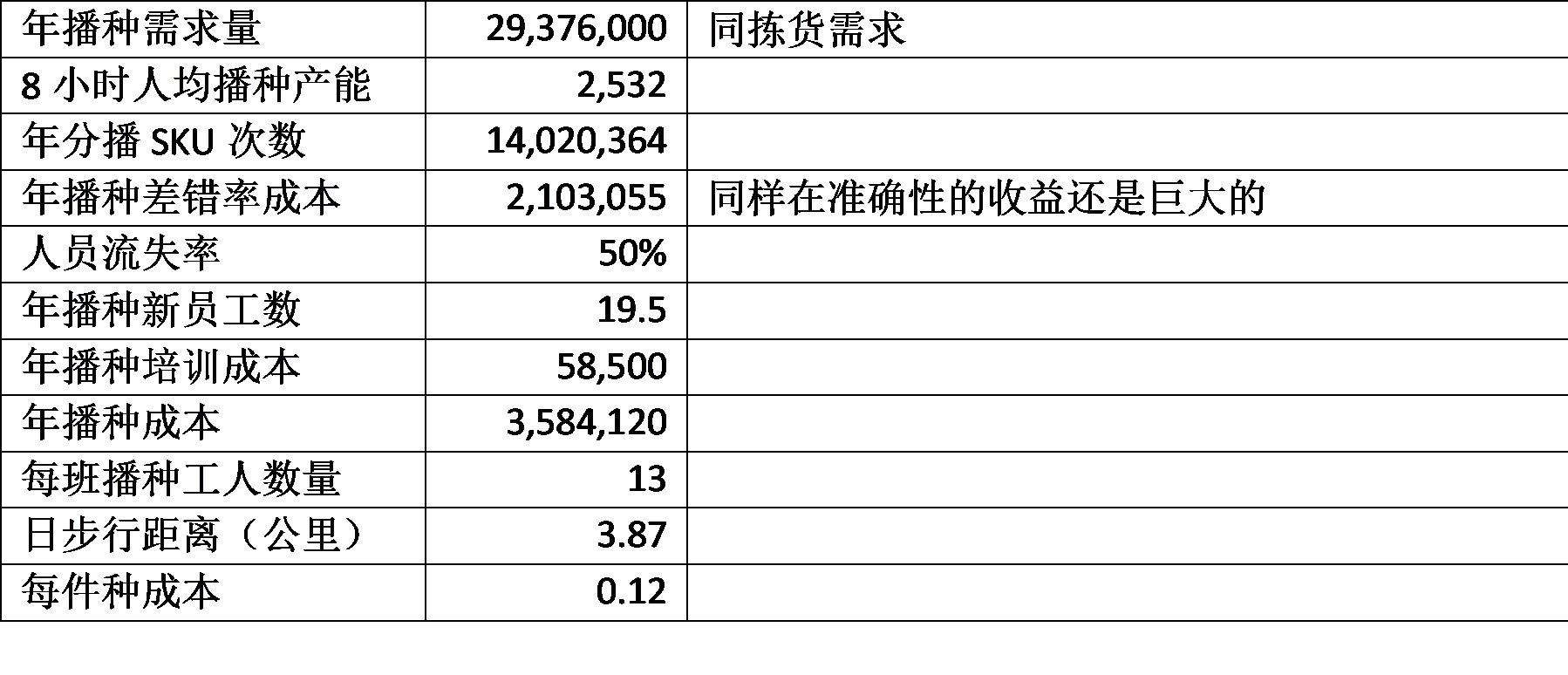

8.4.2.5.2 播种效率

合计需7分55秒:

• 行走:2分2秒;

• 交互:2分50秒;

• 分播:2分8秒;

• 增加5%的宽放时间,则单任务时长为变为500.4秒=8分59秒。

平均每小时:

• 约316.5件=3600秒/500.4秒*44件;

• 工作8小时,人均2532件。

8.4.2.6 考量响应时间

即时响应。

8.4.2.7 看看差错率

手持作业拣货差错率取0.5%,差错原因见前文。

播种差错率也取0.5%,不按SOP要求执行主要有以下差错:

• 不扫描库位,直接确认,播错目标库位,当时还无法发现,将该差错流入下一个环节,造成发错货;

• 看错数量或提前确认数量,以至于播错数量,最后才发现有少或有多,重新查数,至少花费两倍播种时来纠正错误;

• 记不清库位或数量,需要花费额外时间重复查看屏幕确认;

• 野蛮操作,造成破损,需要重拣重播;

• 单手操作,数量较多分成几次提取和播种,多花费了时间,并可能在多次转换视角时放错了库位。

8.4.2.8 员工流失带来的损失

手持件拣及分播的新员工入职30天后达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元

8.4.2.9 列出成本项

分成拣货成本和播种成本

8.4.2.9.1 拣货成本项

8.4.2.9.2 播种成本项

8.4.2.10 试算总支出

8.4.2.10.1 拣货总支出

8.4.2.10.2 播种总支出

8.4.2.10.3 先拣后播总支出

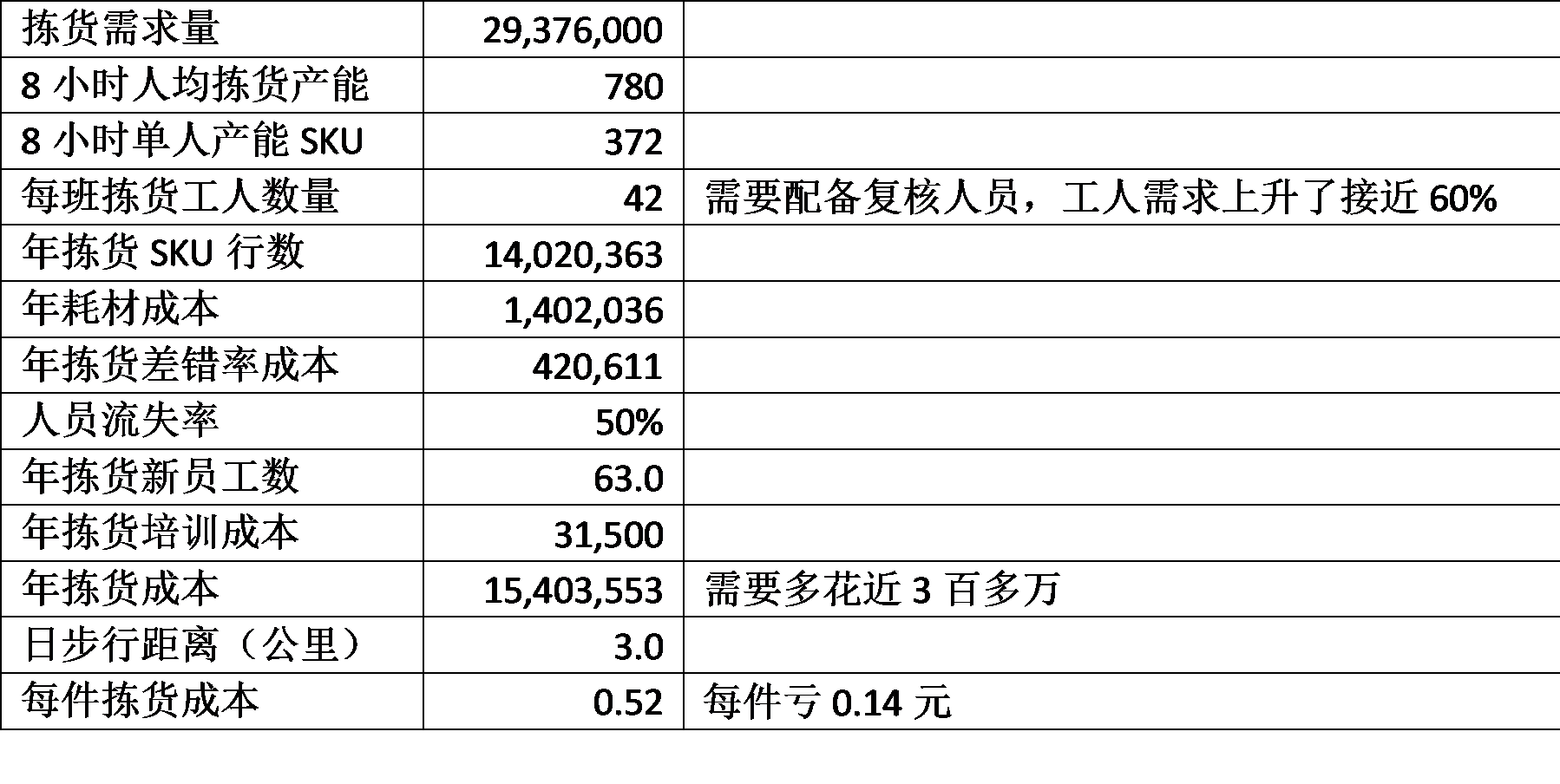

8.4.2.11 对比手持纯摘果

如不进行合单拣货后播种,21个SKU拣货行44件,直接将每个订单摘果拣货后集货,将会需要进行6次摘果方能完成,平均每订单:

• 约7件,访问4个库位;

• 电动车行走距离约为181米,需时2分5秒;

• 交互时间约为56秒;

• 拣货耗时35秒;

• 加上5%宽放,总时长4分9秒。

同样的业务量,则需要成本如下:

8.4.2.12 与纸单的对比

随着条码技术的引入,从下表可以看出,它带来生产效率的提升,以及差错成本的下降。

8.4.3 灯光.件.先拣后播

如纸张业务场景,在流利式货架区采用电动车进行灯光拣货,要进行改造,每库位上要加装上灯。

还需要额外配备设备打印拣货标签,供工人领取后开始作业。

又因为每个通道的工作人员存在上限,需要在通道头扫描工作站进行拣货签扫描,控制通道人数的同时,并激活本通道的拣货任务,同时提供屏幕查看拣货任务情况,每个通道的位置及集货库位等信息。

所以拣货标签上至少打印出来任务号及首个拣货通道及集货库位供工人识别。并且在每个灯上需要显示出来当前库位需要拣取的SKU及数量。

从而使得工人在件拣的过程中,双手双眼解放了,只需要和灯交互即可。

同样对于播种区也做相同的改造,需要架设货架,从而使得集货作业相对困难。

8.4.3.1 先拣后播走多远

8.4.3.1.1 拣货

采用电动车,拣选44件16个SKU,需行走294米, 耗时4分44秒。

8.4.3.1.2 播种

电动车,播种44件21行SKU到6个库位,行走132米,耗时2分2秒。

8.4.3.2 交互

8.4.3.2.1 拣货交互

灯光拣货pick-to-light动作拆解如下:

耗时约3分31秒:

• 交互准备:35秒一次;

o 打货签15秒

o 领货签15抄

o 查看集货位5秒

• 8条通道,80秒,每通道

o 扫货签5秒

o 看任务5秒

• 16个SKU,每SKU6秒,共耗时96秒:

o 看SKU1秒

o 看数量1秒

o 拍灯3秒

o 找下个灯1秒

8.4.3.2.2 播种交互

平库灯光播种put-to-light动作分解如下:

耗时约2分3秒:

• 2条通道16秒,每通道

o 扫容器 3 秒

o 看任务 5 秒

• 21条分播行(拣货SKU是进行了合并)计105秒,每行:

o 看SKU1秒

o 看数量1秒

o 拍灯3秒

8.4.3.3 拣货

从流利架上拣货,每拣SKU以15秒计,16SKU共240秒,合4分钟。

8.4.3.4 播种

将货品从货箱中播入库位,共计需要128秒,2分8秒.

8.4.3.5 作业效率

8.4.3.5.1 拣货效率

合计需12分10秒:

• 行走:4分44秒;

• 交互:3分26秒;

• 拣货:4分;

• 电动车只需增加5%的宽放时间,则单任务时长为变为769秒=12分49秒。

平均每小时:

• 约79.2个SKU=3600秒/769秒*16SKU;

• 约217.9件=3600秒/769秒*44件;

• 工作8小时人均1743件。

8.4.3.5.2 播种效率

合计需6分33秒:

• 行走:2分2秒;

• 交互:2分3秒;

• 分播:2分8秒;

• 增加5%的宽放时间,则单任务时长为变为414.1秒=6分54秒。

平均每小时:

• 约382.5件=3600秒/414.1秒*44件;

• 工作8小时,人均2349件。

8.4.3.6 考量响应时间

即时响应。

8.4.3.7 看看差错率

灯光作业拣货差错率取0.1%,差错原因见前文。

播种差错率也取0.1%,不按SOP要求执行主要有以下差错,灯光不进行SKU及数量的强校验:

• 看错SKU

• 看错数量

• 未看清前直接拍灯,按记忆作业,播错数量或SKU

• 野蛮操作,造成破损,需要重拣重播;

8.4.3.8 员工流失带来的损失

灯光拣选及分播的新员工入职5天后达到KPI,每个新工人要付出2.5天薪水作为培训成本,约为500元

8.4.3.9 列出成本项

分成拣货成本和播种成本

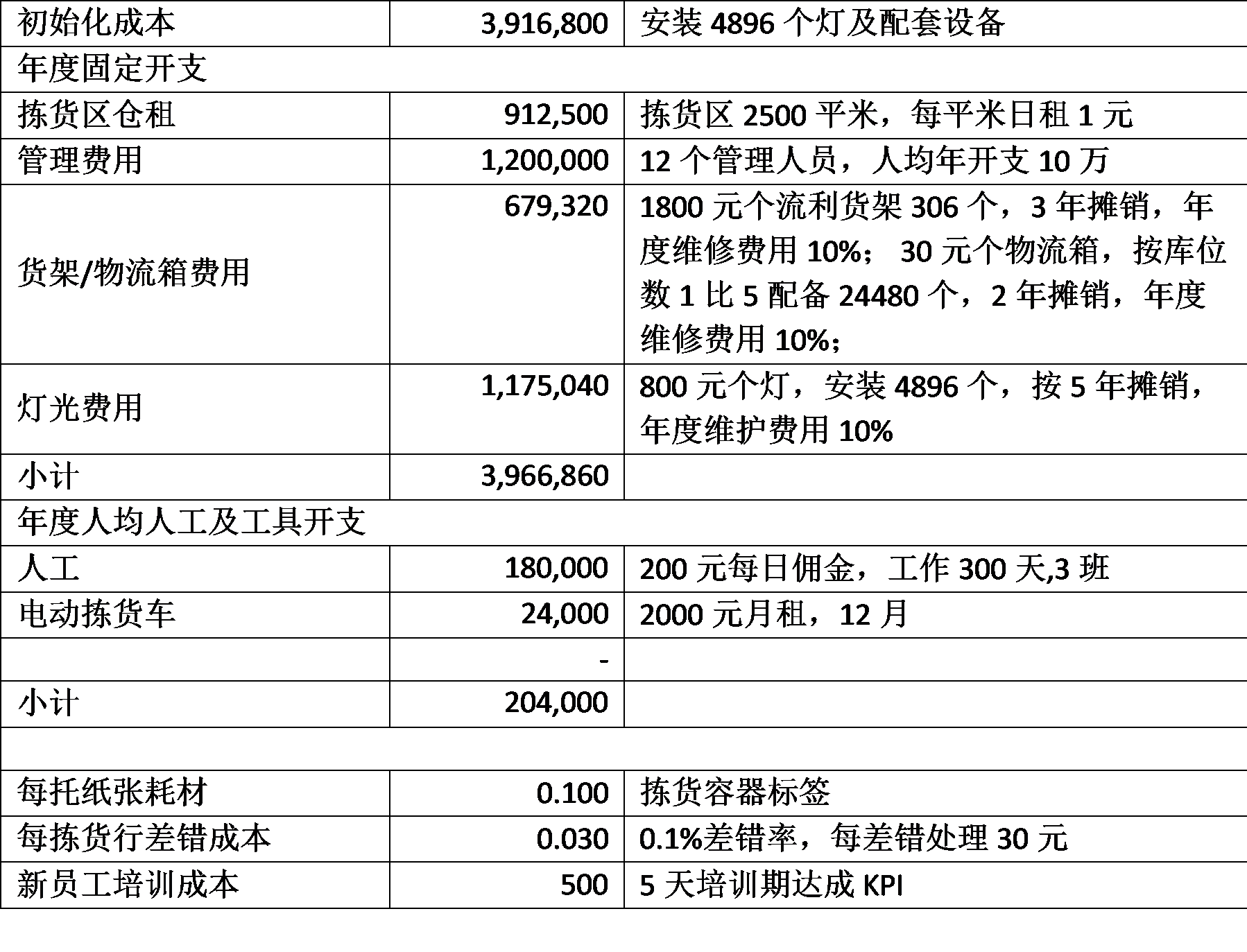

8.4.3.9.1 拣货成本项

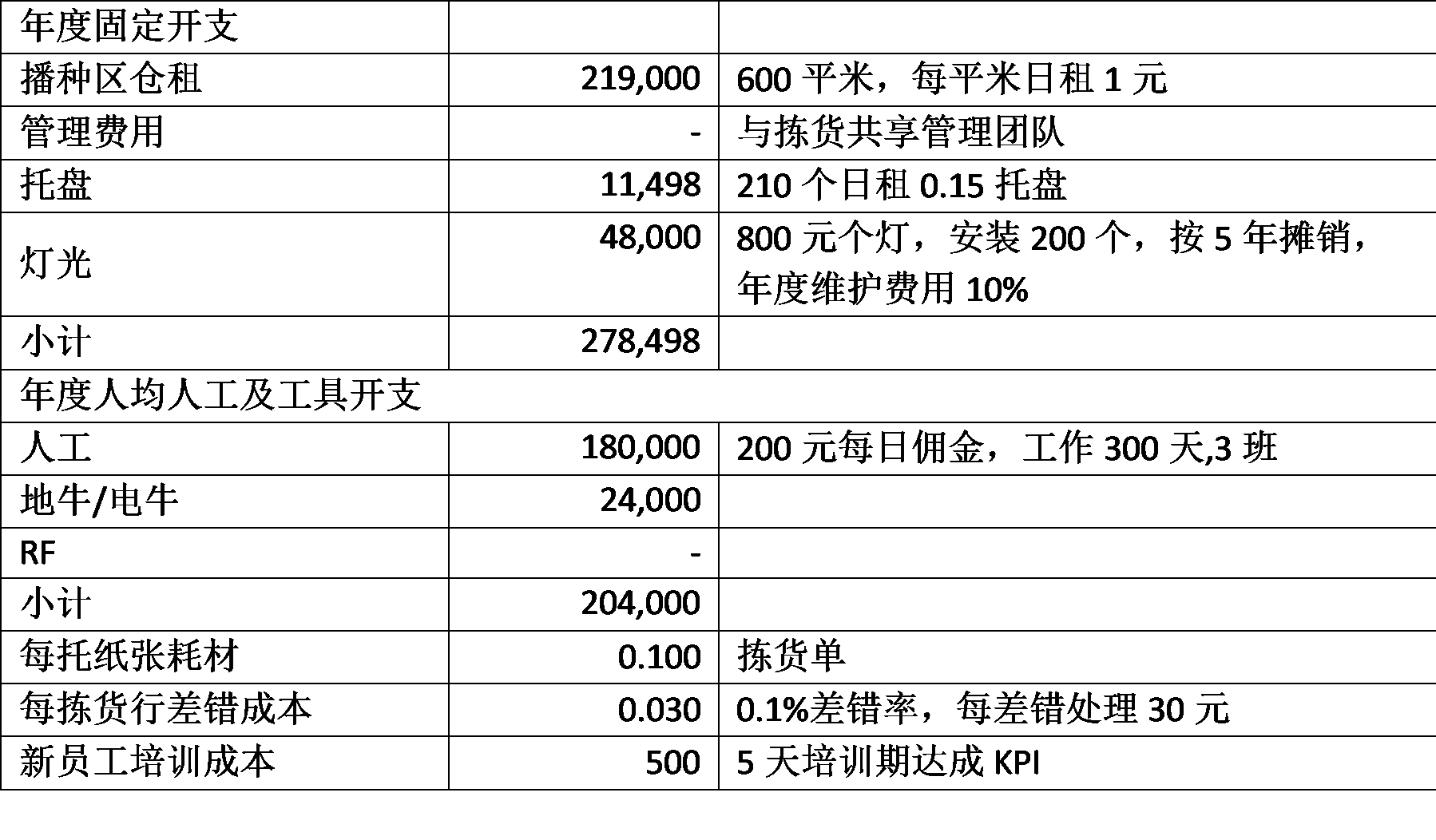

8.4.3.9.2 播种成本项

8.4.3.10 试算总支出

8.4.3.10.1 拣货总支出

8.4.3.10.2 播种总支出

8.4.3.10.3 先拣后播总支出

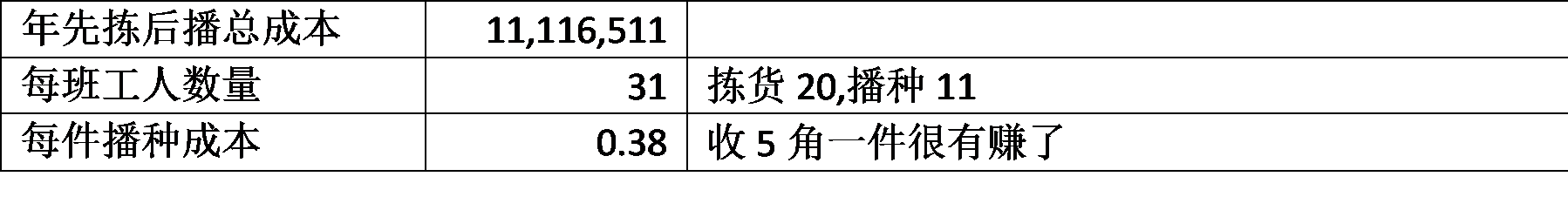

8.4.3.11 对比纯摘果

如不进行合单拣货后播种,16个SKU44件,直接将每个订单摘果拣货后集货,将会需要进行6次摘果方能完成,平均每订单:

• 约7件,访问4个库位

• 行走距离约为181米,需时2分26秒

• 交互时间约为1分16秒

• 拣货耗时35秒

• 加上5%宽放,总时长4:30秒

同样的业务量,则需要成本如下:

8.4.3.12 与纸单及手持的对比

随着灯光技术的引入,它带来了巨大的变化,在生产效率的提升的同时差错成本降低到了可以接受的水平。

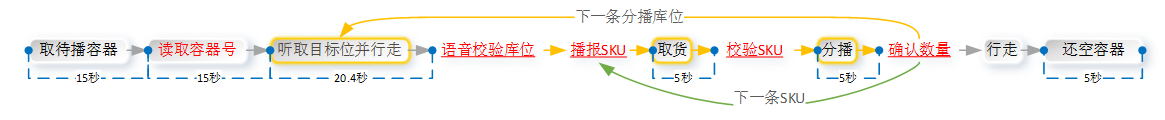

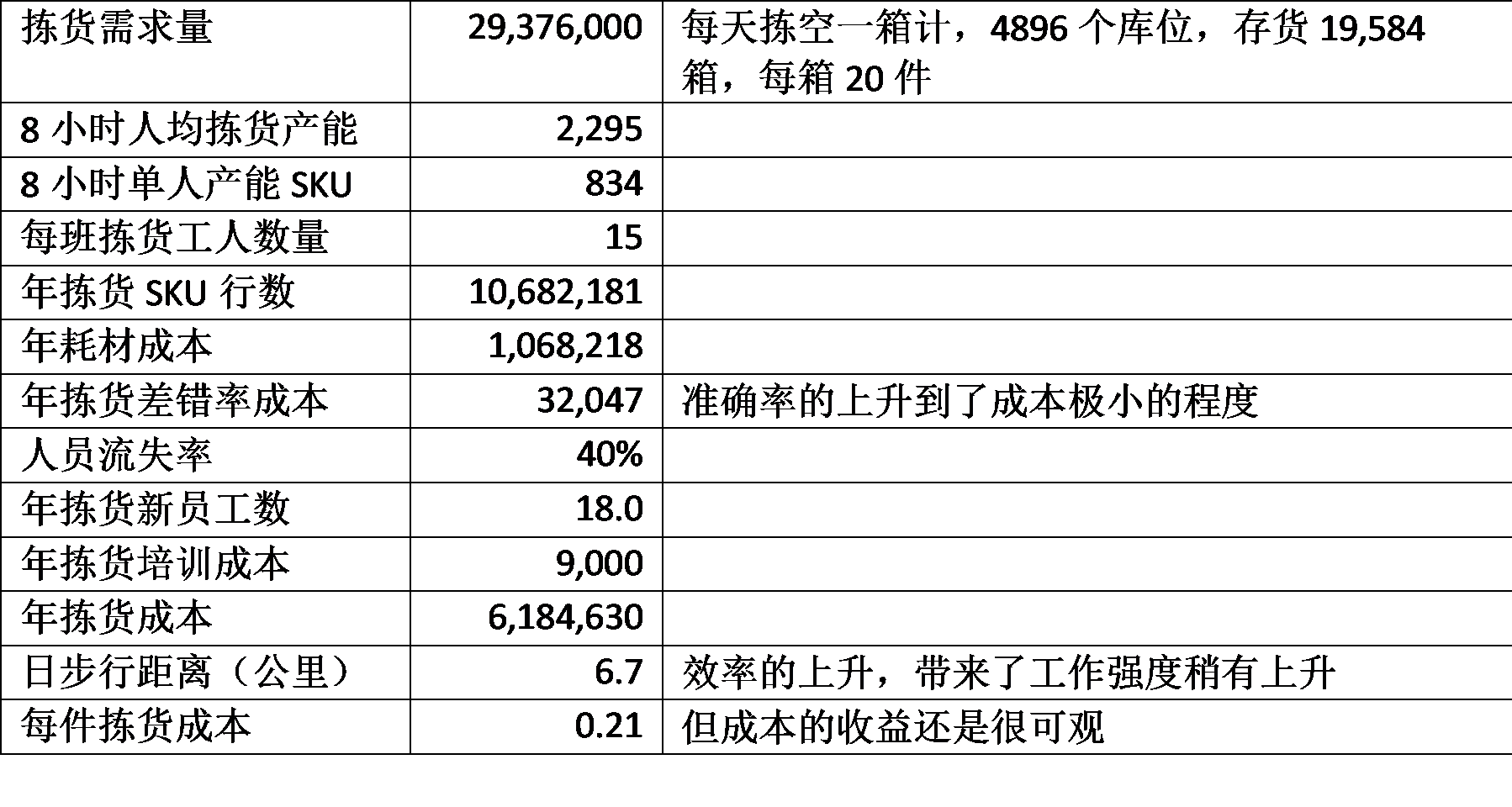

8.4.4 语音.件.先拣后播

如纸张的业务场景,无需对货架做任何物理改动,即可采用语音进拣货和播种,使用了语音之后,所有交互都与行走或拣货中完成。

8.4.4.1 先拣后播走多远

8.4.4.1.1 拣货

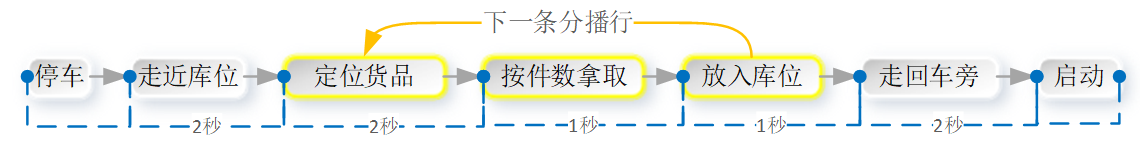

语音件拣动作拆解如下:

采用电动车,拣选44件16个SKU,需行走294米, 耗时4分44秒。

由于语音双手双眼完全解放,行驶速度可有所提升,但这里为了统一,不改变这个计算。

8.4.4.1.2 播种

语音播种动作分解如下:

电动车,播种44件21行SKU到6个库位,行走132米,耗时2分2秒。

8.4.4.2 交互

8.4.4.2.1 拣货交互

语音所有交互都在行走和拣货中完成,无需停顿,但从前面的动作分解可以看到数据采集跟踪到了动作级:何时到达通道、何时到达库位、何时完成拣货等都可以在过程中自动记录到。

8.4.4.2.2 播种交互

耗时约5秒,读取容器号启动播种任务。

8.4.4.3 拣货

从流利架上拣货,每拣SKU以15秒计,16SKU共240秒,合4分钟。

8.4.4.4 播种

将货品从货箱中播入库位,共计需要128秒,2分8秒:

8.4.4.5 作业效率

8.4.4.5.1 拣货效率

合计需12分10秒:

• 行走:4分44秒;

• 交互:在行走及拣货中完成;

• 拣货:4分;

• 电动车只需增加5%的宽放时间,则单任务时长为变为552.3秒=9分12秒。

平均每小时:

• 约104.3个SKU=3600秒/552.3秒*16SKU;

• 约286.8件=3600秒/552.3秒*44件;

• 工作8小时人均2,294.6件。

8.4.4.5.2 播种效率

合计需6分33秒:

• 行走:2分2秒;

• 交互:5秒;

• 分播:2分8秒;

• 增加5%的宽放时间,则单任务时长为变为284.6秒=4分44秒。

平均每小时:

• 约556.5件=3600秒/284.6秒*44件;

• 工作8小时,人均4,452.1件。

8.4.4.6 考量响应时间

可实时响应。

8.4.4.7 看看差错率

语音作业拣货差错率取0.01%,差错原因见前文。

播种差错率也取0.01%,语音进行库位强校验,数量强确认(采用类似超市及银行营业员的唱收唱付的流程,可以使得手脑协调,杜绝计错数量的可能),并且在作业过程,无需转换视角,减少差错的发生:

• 流程中假定是一库一SKU,不混,所以未进行SKU校验,如上架就错,拣货就会因粗心接着错;

• 如果是混货存放在库位中的,可以采用商品码校验,但这会稍稍影响效率,会需要接近5秒的交互。

8.4.4.8 员工流失带来的损失

语音拣选及分播的新员工入职5天后达到KPI,每个新工人要付出2.5天薪水作为培训成本,约为500元

8.4.4.9 列出成本项

分成拣货成本和播种成本

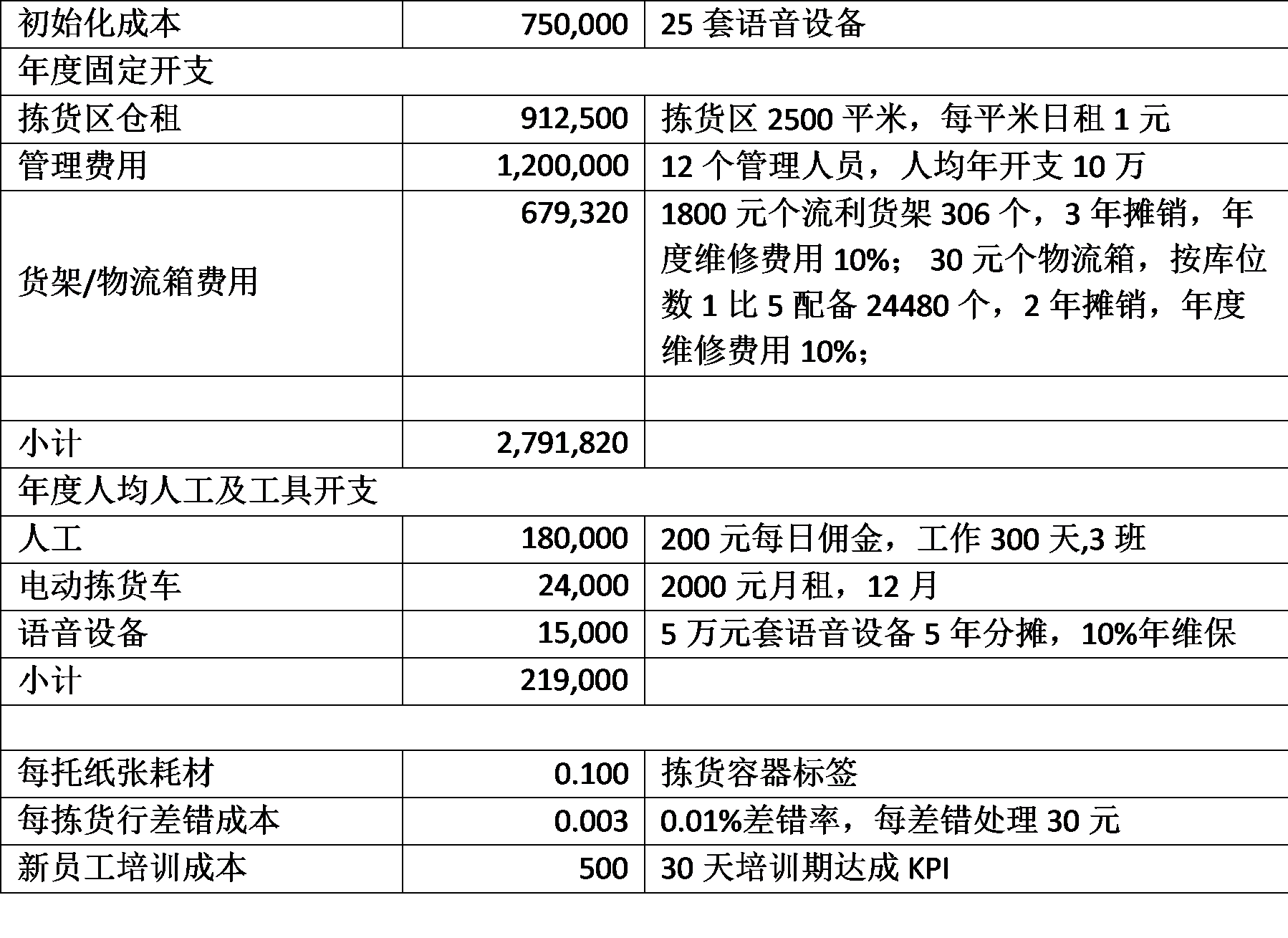

8.4.4.9.1 拣货成本项

8.4.4.9.2 播种成本项

8.4.4.10 试算总支出

8.4.4.10.1 拣货总支出

8.4.4.10.2 播种总支出

8.4.4.10.3 先拣后播总支出

8.4.4.11 对比纯摘果

如不进行合单拣货后播种,16个SKU44件,直接将每个订单摘果拣货后集货,将会需要进行6次摘果方能完成,平均每订单:

• 约7件,访问4个库位

• 行走距离约为181米,需时2分26秒

• 交互时间约为0秒

• 拣货耗时35秒

• 加上5%宽放,总时长3:10秒

同样的业务量,则需要成本如下:

8.4.4.12 与纸单和手持及灯光的对比

随着语音技术的引入,从下表可以看出,差错率大幅下降的同时,作业效率提升非常明显,并且数据采集不再是员工的负担,而数据自动采集颗粒度细致到了动作级,为管理层分析运作数据提供了可能,智能化可以得到体现。

8.4.5 机器人.件.先拣后播

由于机器人合单拣货,在工作台需要配合播种墙或分拣线方能实现,将会在件拣后采用播种墙中去讨论,所以在平库播种不再讨论。

8.4.6 ASRS.件.先拣后播

由于ASRS合单拣货,在工作台需要配合播种墙或分拣线方能实现,将会件在拣后采用播种墙中去讨论,所以在平库播种不再讨论。

2019-02-24 20:53

2019-02-24 20:52

2019-02-23 09:34

2019-02-23 07:46

2019-02-17 22:44

2019-02-16 19:58

2019-02-16 19:58