现代仓库降本增效指南 :第四章 拣货规划

仓库管理:现代仓库降本增效指南

--Gwynne Richards

04 仓库流程:拣货规划

凡事预则立! (Robert H Schuller)

简述

拣选是现代仓库花费成本最多的地方,它不仅是劳动密集型的,而且具有自动化的挑战性,很难计划,容易出错,而且对客户服务有直接的影响。典型的错误,包括漏发了货,发错了货或货量不对。

以拣货环节的优化改善做为目标的公司,能够明显地体会到整体效率提升,但导致成本降低的回报。

拣货速度、作业成本、作业准确率之间的关系是需要进行权衡。做为管理者,都期望反应迅速、几无差错、高效且成本低。

这些需求将决定采用什么样的拣货方法。

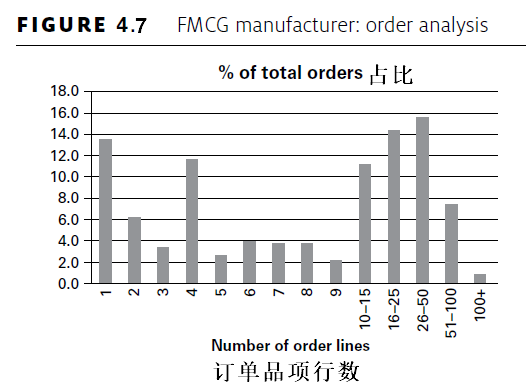

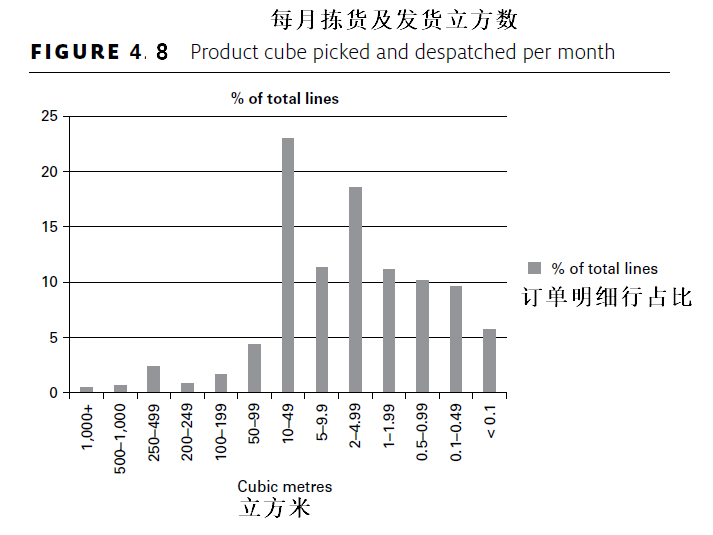

在过去的20年里,拣货技术和方案发生了巨大的变化。以前,以箱拣和托拣为主流。今天,像JIT、网购的增长,要求立即交付等,订单碎片化且交付频率越来越密。

现在主要拣货对象为单个商品,比如件、需要拆箱或分箱来拣。

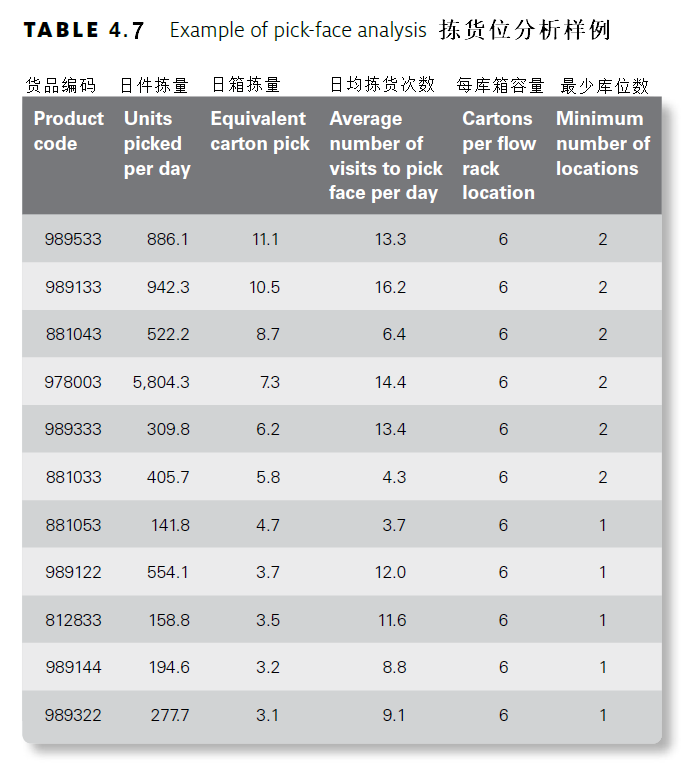

WERC在2017年的基准调查中,使用表4.1里这些KPI指标来评判哪些拣货作业方法是最佳。

表4.1,拣货KPI

.拣货准确率:

- -优秀: >=99.8%

- -一般: 99.3%

- -有待改善: <=97.0%

- -优秀: >=99.59%

- -一航: 96.53%

- -有待改善: <=82.8%

2019-10-06 12:26

2019-03-08 15:04

2019-03-05 07:24