SEW-苏州电机工厂的物流智能化升级

SEW-电机(苏州)有限公司成立十余年来,致力于生产能力和技术水平提升,目前已经成为全球最先进的电机制造工厂之一。其工厂因地制宜,采用棒料自动化立体库、箱式自动化立体库、RGV循环取货系统和AGV输送系统等物流自动化技术,大幅提高生产效率,降低物流成本,为离散型制造业智能工厂建设提供了新的思路。

德国SEW-传动设备公司(简称“SEW”)是专业生产电动机、减速机和变频控制设备的国际集团。自1995年进入中国市场以来,SEW凭借稳定的产品质量和优质服务迅速占领市场。为了更好地服务于中国市场,SEW在产能扩大方面进行了持续投入,目前已在天津、苏州、广州、沈阳、武汉、西安、太原建有3个制造中心、6个大型装配工厂和1个技术服务中心,员工总数4000多人。

其中,SEW-电机(苏州)有限公司为SEW在中国和亚太地区的电机制造中心,自2004年3月成立以来,不断扩大产能与提高技术水平,不仅在电机自动化生产方面达到世界先进水平,更在自动化物流系统建设方面取得了多项突破性成果,树立了制造企业创新发展的标杆。

持续投入工厂建设

SEW-电机(苏州)有限公司现有员工900人,具备年产120万台电机的制造能力。其工厂位于苏州新加坡工业园区内,厂区占地8.4万平方米,是SEW集团在全球范围内仅有的三家电机制造中心之一,主要生产三相异步电动机,是SEW集团投资在苏州、面向亚太的电机制造中心。

2004~2017年期间,伴随着SEW在中国市场的快速成长,SEW-电机(苏州)有限公司不断进行工厂扩建升级,总计投资超过1亿欧元。工厂采用了行业领先的电机生产制造技术和设备、自动化物流系统及企业管理软件SAP系统。

“SEW-电机(苏州)有限公司的每一次升级都是基于扩充产能和提高自动化水平的需要,在这一过程中,物流系统也不断完善,更加高效。”SEW-电机(苏州)有限公司总经理助理曹洪涛对此不无自豪。

据了解,SEW-电机(苏州)有限公司于2005年建成投产,一期主要由办公大楼与两座厂房组成。

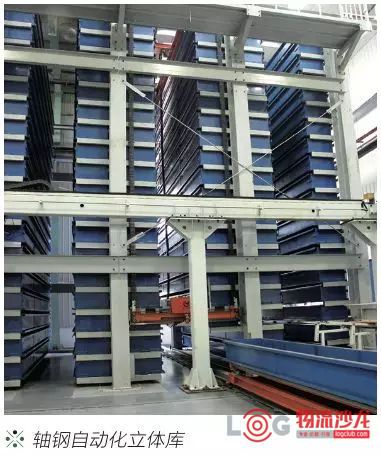

2012年,工厂启动二期建设项目,主要实现机械加工能力的提高,包括扩建转子加工、铸件加工生产车间,并新建了轴钢和铸件两个自动化立体库,该项目于2013年上线,大幅提升了原材料的物流管理水平。

2017年三期建设项目建成投产,主要针对定子生产、装配、包装、发运等环节进行扩建,新增厂房面积25000平方米。在增加生产设备的同时,采用箱式自动化立体库进行转子、定子等装配零部件的自动出/入库及存储管理,并通过AGV、RGV小车的应用实现物料的自动化输送,实现了整个工厂物流效率的大幅提升。

创新应用现代物流技术

电机制造属于典型的离散型制造行业,通常采用多品种、小批量的生产方式,工序复杂,对生产物流管理提出了较高要求。而电机制造企业的生产物流管理水平直接关系到其产品品质、生产效率和生产成本控制,重要程度不言而喻,因而伴随工厂的产能扩大,生产物流系统也不断升级优化。

据曹洪涛介绍,电机主要由定子、转子、端盖、制动器、风扇风罩等几大部分组成。其中,定子、转子是电机的“心脏”,其质量好坏直接影响了电机的可靠性。作为生产转子的主要原材料,轴钢的使用量非常大,同时具有较长长度(7500mm)、较重重量(每根棒料300KG)的特点。长期以来只能采用传统地面棒料架存储方式,不仅占用大量面积,而且不便于搬运与管理。为了解决这一难题,2012年,SEW-电机(苏州)有限公司与沈阳飞机工业集团物流装备有限公司合作,设计建设了一座用于电机转子生产的轴钢自动化立体库,该项目不仅是国内建成的首个棒料类自动化立体库,而且在世界范围内均处于技术领先地位。

SEW-电机(苏州)有限公司轴钢自动化立体库由6个巷道和1台堆垛机组成,共222个货位,单个存储单元的规格是7500*736*395mm,其承载量达到5吨;整个库体可存储超长棒材1100吨,设置3个出入货口,极大地提高了出入库效率。

与普通的自动化立体库相比,轴钢自动化立体库上线后应用效果明显,带来的具体改善体现在以下几个方面:

实现了密集存储,节省占地面积,与传统地面棒料架存储方式相比节约用地80%;

物料管理水平显著提升,场地整齐、清洁;

实现物料先进先出,防止下层物料由于积压、长期存放生锈情况的出现,降低了废品造成的损失,有利于提高产品质量;

WMS与ERP系统之间实现了数据的定时传送,棒料储存数据在ERP系统中自动准确反映;

棒料出库后由桁架机器人自动抓取并自动移动到不同机床来完成不同工序的加工,减少中间周转环节,实现了生产的自动化和连贯性,提高生产效率。

物流系统全面升级

在实现了转子生产自动化水平和生产能力提升的基础上,随着《中国制造2025》战略的推进,2016年,SEW-电机(苏州)有限公司启动了规模更大的工厂建设三期项目,在探索智能制造的同时,进一步实现工厂物流系统的全面升级。

据了解,SEW-电机(苏州)有限公司工厂地形特殊,机械加工车间(二期)和电机生产车间(一期)分别位于一条河的东西两岸,过去装配物料需要使用叉车和平板电瓶车进行室外运输,效率较低,并且容易受到天气影响。同时,一期的电机生产车间为三层厂房,不同楼层的货物需要通过电梯输送,效率较低。

为了解决上述问题,SEW-电机(苏州)有限公司三期项目建设团队经过周密讨论和详细分析,决定将三期厂房建在一期厂房东侧,并与北京起重运输机械设计研究院合作,在新厂房内设计建设了一座大型箱式自动化立体库,用于装配物料的存储及输送。

三期项目设备总投资1亿元人民币,主要系统构成包括:RGV循环取货系统、箱式自动化立体库系统和AGV输送系统。转子包等装配物料的存储及输送统一由立体库协调完成,订单在ERP系统中生成后,会自动传送给WMS系统生成出库信息。物料分拣由WMS系统自动分配巷道堆垛机和输送机发送到相应出库口,方便人工拣选;外发的零部件则通过AGV小车自动从立体库出库口输送到包装发运区。

在建筑结构设计上,三期厂房的东侧通过空中走廊实现与二期厂房的连接,采用RGV循环取货系统进行装配物料的自动入库;西侧与一期厂房连接,每一层都可以进行装配物料的出库操作,并采用AGV小车自动送至组装工位进行装配,或送至包装现场进行包装发运。

“该项目的建成实现了工厂物流流程的优化和自动化水平的全面提升,对扩大产能和提高生产效率大有裨益。”曹洪涛说。

关键技术赋能

经过三期优化建设,目前SEW-电机(苏州)有限公司打造了一套极具创新性、先进性、独特性的工厂自动化生产物流系统,实现了轴钢进厂——转子加工——装配/包装发运等生产工艺流程的高度自动化。值得一提的是,SEW自主研发的MOVIMOT减速电机及现场分散控制、波导通讯、无接触供电、无人搬运车系统(AGVS)等先进技术在整个项目中发挥了重要作用。

1.MOVIMOT减速电机及现场分散控制技术

SEW-电机(苏州)有限公司工厂中的3座自动化立体库出入库系统的减速电机均应用了具有变频器的MOVIMOT减速电机及现场分散控制技术,实现了电机和减速机的分散安装方案,省去了配备控制室、电控柜等相关设施,节省了电缆用量,减少了安装调试时间,使用维护方便,也便于线路的延伸和拓展,同时节省了占地面积。

2.波导通讯技术

SEW自2010年开始研发波导通讯技术,该技术与传统通讯相比具有抗干扰能力超强、信号质量稳定、带宽高等特点。SEW-电机(苏州)有限公司工厂三期项目中的RGV循环取货系统就应用了该技术,实现3台RGV小车的任务接收和实时定位。

3.无接触供电技术

SEW-电机(苏州)有限公司工厂的RGV循环取货系统和无人搬运车系统AGVS均是采用无接触供电技术,实现输电线路对负载设备的电能传输,具有元件无磨损且免维护、无破损碎屑污染、无噪音、规划灵活、易实施等突出特点。据悉,SEW也是目前全球屈指可数的工业无接触供电技术提供商,其无接触供电TPS模块的能量管理功能是市场上其它无接触供电系统供应商所没有的。当设备处于待机状态时(如中午休息时间),无接触供电系统可以降低TPS的设定点电流,足以保证设备通讯的正常运行,从而实现节能环保,并帮助企业节约成本。

4.无人搬运车系统(AGV)

SEW-电机(苏州)有限公司工厂的无人搬运车系统共应用了10台AGV小车,每台AGV小车的设计承重量为1.2吨(与自动化立体库的每个货位承重量一致)。该系统自动接收WMS系统的出库指令,将自动化立体库中的装配物料自动送至组装工位或包装现场。

AGV技术创新及特点:

(1)供电技术

该系统采用了SEW最先进的混合动力供电技术,即Movitrans无接触供电+超级电容供电。无接触供电提供AGV布局图主线路供电,及在线无接触实时充电。超级电容为AGV提供在复杂多变线路区域的供电。两种技术的完美结合为物流行业AGV智能输送提供了创新的智能供电技术。其应用特点体现在三个方面:首先,免维护,超级电容有效寿命十年以上,可满足100万次以上的充电应用。而电池供电技术一般三年左右就需要更换,周期性维护成本高昂;其次,充电快,仅需要10秒左右充满,可满足高效物流输送应用场合的需求。第三,电能利用率高,超级电容不存在电能与化学能的转化损耗,电能利用率超过90%。

(2)导航技术

SEW结合混合动力供电的特点,采用了“电磁导航+视觉导航”的混合导航技术。该技术可靠,稳定,是混合动力供电的完美组合。

(3)调度系统

该项目采用了SEW智能上位调度管理系统,AGV调度系统控制器为Moviplc Power,直接和自动化立体库的WMS系统进行物流调派信息的交换,对AGV车辆进行智能调度及管理,充分展示了SEW在智能输送领域的技术实力和创新能力。

明确发展方向

采访过程中,SEW-电机(苏州)有限公司工厂安静、整洁的恒温车间,以及车间内井然有序的物料摆放和有条不紊的生产秩序,给记者带来了有别于其他制造工厂的舒适感觉,令人印象深刻。相信SEW-电机(苏州)有限公司对工厂建设的持续升级及其对先进物流技术设备的种种应用,将为众多离散型制造企业带来启发。

对于未来公司的发展,曹洪涛表示,物流信息化、自动化、智能化是离散型制造企业实现向智能制造转型的必备因素。同时,智能制造涉及到方方面面的技术,比如生产自动化、智能化,这也是SEW-电机(苏州)有限公司工厂目前重点考虑的工作之一。未来,SEW-电机(苏州)有限公司工厂将按照智能生产线、数字化车间、智能工厂分步建设的思路,进一步整合资源,探索智能制造之路,并将继续致力于生产物流系统的优化升级。

全部 0条评论