订单拣选技术浅析-箱拣

完整目录链接

订单拣选技术浅析--序言及托拣

订单拣选技术浅析--箱拣

订单拣选技术浅析--件.摘果

订单拣选技术浅析--件.平库.先拣后播

订单拣选技术浅析--件.分拣站.B2B.先拣后分

订单拣选技术浅析--件.分拣站.B2C.先拣后分

订单拣选技术浅析--件.播种墙.B2C.先拣后播

订单拣选技术浅析--件.边拣边分

6 摘果箱拣

6.1 箱拣上手段

箱拣就要上的手段了,从也得从,不从也得从,上手段保证升仙成功。为确保一次旅行尽可能发挥全部威力,通常组织拣货任务时采用两种方式。

逐箱摘果式:将同一个客户的订单需求切割到一次拣货能够完成的量,一般是按体来切割,以拣出来的码高不超过1.5米为宜,让工人去拣出来,直接去集货。这种多见于商超的为大店补货作业。

先拣后播式:

o 托拣分播:直接将单一SKU托拣出后,到集货区播种,这在工厂的仓库常见,又或是商超的AA超品,比如可乐,水呀,米面哪,都是这类。关于托拣前面讨论过了,这里再不讨论了。会纳入讨论,具体参考下面这种。

o 多SKU摘果批拣成一托,到集货区再播种。

o 至于有一些更细致的规划的,人到货的拣出还要投线分播,再集货的,不纳入这里讨论。但可以思考一下,箱拣到托盘上后,有必要再投一次线重新分播后再集货么?

6.2 拣什么样箱子,拣多少SKU?

所谓的箱拣,就是单次拣选出来的SKU最小包装为一箱,一般是是体积中等,重量可以双手不太费力就搬得动的,比如一箱水、一箱酒、一箱油、一箱面、一袋米面、一包纸巾等。多见于百货、食品、饮料、水果等。

参考:农夫山泉550ml矿泉水,一箱28瓶,净含量15.4升,重约16KG,外包装尺寸约25cm*44cm*23cm,约0.025立方。

还参考:统一软包方便面,一箱24袋,重2.5KG,外包装尺寸约42cm*30cm*13cm,体积约0.017立方

一个标准托盘1m*1.2m*1.5m,体积1.8立方,可装72箱农夫山泉,总重约1152KG;又或装方便面106箱,重264KG。

假定SKU的包装是平均分布,用前面提到的水和方便面来取个平均数,一托是约能装88箱,重量约在708KG,后续就以这个数据作为样本进行计算。

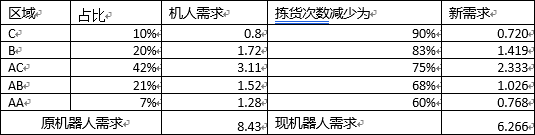

每SKU的需求量一般会符合正态分布,推算一下SKU的种类:

1σ即68%每次要货1-3箱的,各占33%,则为36种SKU=58箱

2σ即68%-95%每次要货4-5箱的,各占50%,则为5种SKU=22箱

3σ即95%以上的每次要货6箱或以上,则为1种SKU=约6箱-8箱

超过6箱以上的就要考量不要摘果,批拣再分,可能会更加经济

合计42个SKU,箱拣的仓库一般不混库位,拣满一托需要遍历42个库位,半托21个库位,1/4托约为10个库位,我们就当每次都拣一托计。

6.3 库位在哪

不同技术,仓库布局和规划也有所不同,我们尝试分析一下。

6.3.1 人到货的平面或高架库

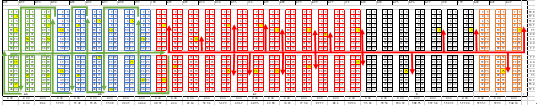

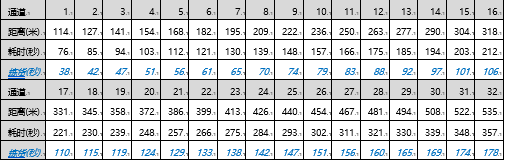

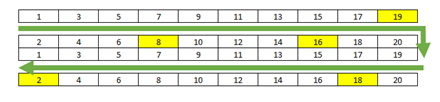

同样保有10,000个标准托盘库位五层高架库为考察目标,载具上电牛,还是大约需要7,000平方米的仓库面积,长约140米,宽约50米,纵向排布,四面不靠,中间有主通道,大约32条通道,17列货架。

ABC分类比值取7:2:1,A类再分AA,AB,AC,比例取1:3:6。

上图为方便计算,假定每次拣货从左边起步,拣完回到左边。以色块来区分,分别AA,AB,AC,B,C五个区域。并假定一次摘果拣货要遍历所区域,只是不同的区域的命中度不同。

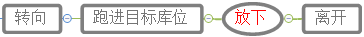

动线规划:

o 开着电牛,拖着空托盘直接开到C区最后一排开始倒着拣。

o AC,B,C三个区域,拣完当前通道回归主通道,再去下一个通道,所有图示上的所有红色线都是双行,行走距离要算两次

两排货架条通道上下各长24米,不调头直行:

• 前后两个拣货库位都一侧,则总行程为48米,平均24米;

• 前后两个拣货库位分两侧,则总行程为96米,平均48米;

由以上推算,即使掉头损失时间,在库位不集中的区域掉头行驶,以平均从主通道到每个库位行走距离11米计算,平均每个库位可以控制22米,可有效优化动线。

o AA,AB区域,以Z型路线行走,不走回头路,所有绿线都是单行。

那么拣42个库位的货需要行走多远?

o C区: 2库位 *2趟*11米= 44米

o B区: 3库位 *2趟*11米= 66米

o AC区: 12库位 *2趟*11米= 264米

o AB区: 11全通道*24米= 264米

o AA区: 3全通道*24米= 72米

o 主通道: 137米*2= 274米

o 集货路线:50米*2= 100米

o 总计需要行走1084米。

这个布局和规划只是为了方便大家理解,及方便计算,它有以下不足:

o 跨的通道实在是太多了,一般来说,拣一次货跨个6-8通道为宜,这样子可以动线控制在40*8+8*4.33*2=390米以内。但是如果存货规划不合理,订单命中率不高的话,要么全仓打转,要么半托就跑;

o 从左边开始,到左边结束,这个也不是很合理,很多仓库要拆成几个区来拣,并且作业起始点是侧面;

o ABC分类的库位区分,也应是起始点扇形分布,A类才有存拣分离,BC不设拣货位,直接在存储位拣;

o 而且AA类,大部分收成平地堆垛,以空间换取时间,直接成托拣了去播。

o 还由商品的包装不同,重量等原因,压底重物要先拣,路线也应略有调整。

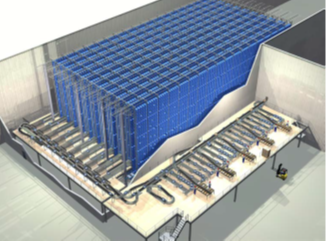

6.3.2 货到人的ASRS库

从D家宣传手册拷的图,

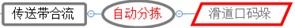

比较理想的货到人的箱式自动化立库,大致由几个系统组成:

6.3.2.1 高密度箱式存储货架

箱式存储是高密度存放方式,假定每一箱是单独存放,人到货的拣货位是2000个,还是以每托88箱计,则需要176000个箱位。

参考D家的箱式立库白皮书上所描述的允许存放单元规格

o 周转箱:长度200cm–875cm,宽度150cm–650cm,高度50cm–600cm

o 纸箱:长度200cm-850cm,宽度150cm-625cm,高度50cm-600cm

这里取每个库位长宽高都是50cm,建设10M高的箱式单深度箱式立库,需要的面积约为3300平米。

o 宽度60米:50条巷道

o 长度55米:110列

o 高度10米:20层

6.3.2.2 多层穿梭车

使用穿梭车从巷道口将箱子从库位上取出,并送到巷道口。假定用最新式的穿梭车,它允许上下左右多方向运动,参数还能引用D家Multishuttle2,则为:平移4米/秒,纵向2米/秒(前文提到的单伸托盘堆垛机平移2米/秒,1.5米/秒),取货时间与堆垛机相同。

所有库位平均分布,则平均每箱需要横向60米,纵向10米的位移,加上夹取箱子时间,每台车的作业能力约为163箱

6.3.2.3 输送线

将箱子从巷道口送到主输送线,再由主输送线送到分拣机。

o 巷道口到合流到主输送线约为10米

o 合流线输送到分拣机起点70

o 速度假定每分钟150米,则每小时通过量为8181箱==150米/(0.5箱长+0.6间距)*60分钟

o 60台穿梭车全速运转才能把它给打爆了

6.3.2.4 箱式分拣机

将输送线传送到箱子进行自动分拣。使用与输送线同样速度的分拣机,每分钟150米,则分拣速度约为8181箱每小时,分拣距离为100米。

6.3.2.5 码垛

自动机器人的码垛适用性面有期局限性,软包不行,太重不行,还要求箱子比较规则,目前看过的,都是烟呀酒之类的,不差钱的主才用。

大部分还是采用人工码垛,理想一点采用助力机械堆码,降低工人作业强度。这里还是考量上工人,码一箱需要10秒,则工人每小时码360箱。8000箱的分拣速度,需要22个滑道支撑,A形分布,滑道分支长10米,则占地约3000平方米。

6.3.2.6 集货

叉车将码好托盘叉到集货区,来回行走100米。

6.3.3 货到人的机器人库

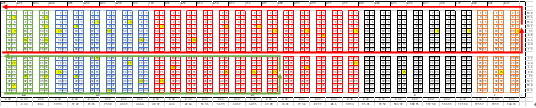

类似人到货的仓库布局,ABC存货规则同样分法的地面平库,所有机器人的行走路线由算法控制,因此:

• 通道单向行驶,则行面积利用率为66.7%=1-(1.2m通道/(1.2m通道+1m托盘宽*2+.1m留空*2))。

• 主通道双向行驶,左中右分别留2.4m,面积利用率有所下降,50m宽的仓库则空间利用率为57%=66.7%*(1-7.2m/50m)

• 2000个拣货托盘位,每托盘位占1.43m2,需要的面积约为41084m2,也就是说仓库长约需100m,比人到货的要短20米

同样完成之前摘果需求,我们简单以右行推导一下机器人动线。

上半部的库位,从中间主通道过去,背上托盘后,从上面主通道回来,图中红色的箭头所示。下半部库位,从下边主通道过去,背上托盘后,从中间主通道回来,图中绿色的箭头所示。当然货被工人拣出来后,再以同样的路线回去。也就是说排到哪一排的货架,机器都绕着那排货架跑两圈。

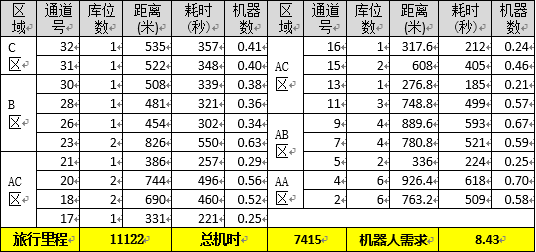

每圈路程用一个公式来表示一下:((1.1m货位宽*2+1.2m通道宽)*通道数+25米货架宽)*4,那么就有下面的对照表,最近的38秒能把货送到,最远的3分钟

但是要完成88箱42个库位的货,有多少路线要跑呢,11,122米!

1.5米每秒的机器人,要跑7415秒,两小时。拣88箱货,让工人无等待,平均每箱花上10秒,总时间为880秒。见上面中的机器数列,去拣32列的货,1台机器人约可以在一个周期内拣两回。拣完88箱42个库位的货需要7415秒,共约需要8.43台机器人,考量上15%的队列等待,那么需要10台机器人来支撑一个拣货工人完成这一托的拣货。

6.4 纸单.箱.摘果

6.4.1 动作分析

6.4.1.1 1000米的长征

分解整个行程,约有15分11秒在行走中:

• 加速距离:假定电牛从静止加速到5KM时速需要3秒,是需要加速距离约2米,拣选42个库位,启停42次,则行进了84米,耗时126秒。

• 掉头:180度掉头需要3秒,共发生17次,耗时51秒

• 转弯:90度转弯需1秒,涉及14条通道,耗时14秒。

• 其它1000米路程电牛以平均5KM时速移动,大约旅行时间耗时12分;

同样看看地牛,还是假定仓储老黄牛们大约是2.5KM的时速在移动,则约需要28分钟才能完成一次旅行,也累得不行了,要进行烟歇或三急了。

6.4.1.2 交互

也分解计算一下,耗时约8分5秒:

• 打印及领单:30秒一次;

• 签单和交单:30秒一次;

• 核对目标集货库位:5秒一次;

• 每SKU:

o 看纸单任务找目标库位及商品:5秒;

o 行走到目标库时核对任务上的商品和数量:5秒;

o 42个SKU,共耗时420秒

但是有人说,工人记忆力好的,看一次能记住两到三个库位的任务明细,但从SOP的角度来看,强烈不推荐这样做,还是假定每SKU都要查核,确保准确率;

6.4.1.3 拣货

只在一层货位进行拣货,则需要这些个动作:

• 拣一箱以10秒计,88箱共880秒;

• 一次上车下车分别计1秒,42次共84秒;

• 总共964秒,约16分4秒

6.4.1.4 理货

无需

6.4.2 作业效率

合计摘果拣一托约需39分20秒:

• 行走:15分11秒;

• 交互:8分5秒;

• 拣货:16分4秒;

但从工业工程角度看,连续作业需要考量等待宽放和疲劳宽放,因此最少增加5%的宽放时间,则单任务时长为变为2484秒=41分24秒。

• 平均每小时

o 约60.9个SKU=3600秒/2484秒*42SKU

o 约127.5箱=3600秒/2484秒*88箱,工作8小时的话,人均1020箱。

参观过不少仓库,用纸单作业的仓库普遍的效率在人均每小时90箱的,约40个SKU。当然也有仓库个别动作敏捷能做140箱,还得体力好,搬得很快才行。

6.4.3 考量响应时间

依然是无法即时响应,如果发生缺货待补现象严重时,就可以发现全仓都是无头的苍蝇在乱跑,效率将严重下降,差的人均SKU变成只有30行每小时。

6.4.4 看看差错率

假定纸单作业拣选差错率平均在1%,差的一点的会在2%或更多。而且越是经验丰富的员工,差错率越高,前文讨论过,如果不按SOP作业在箱拣这里会有以下差错:

• 走错了货位,拣错了货;

• 走对了货位,拣少或拣多了货;

• 货都拣对了,集货放错了库位;

6.4.5 员工流失带来的损失

纸单箱拣新员工入职30天后达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元

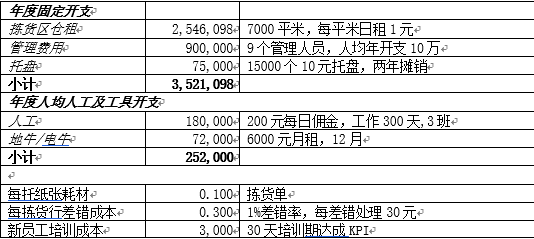

6.4.6 列出成本项

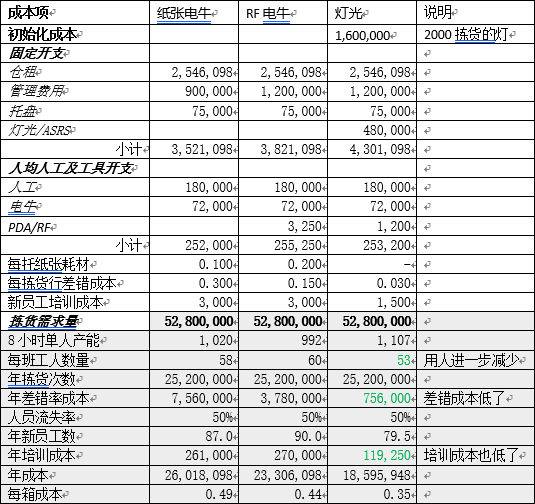

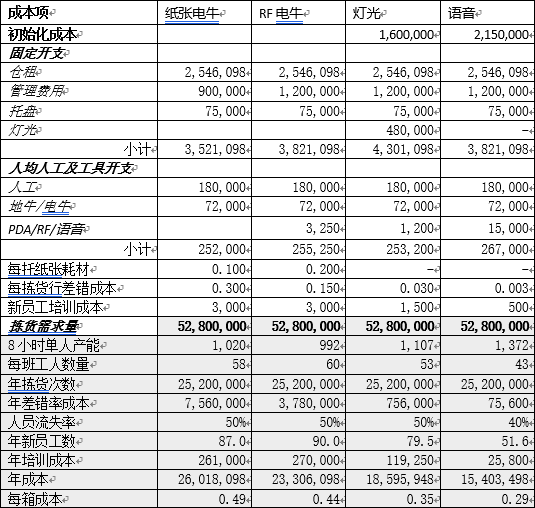

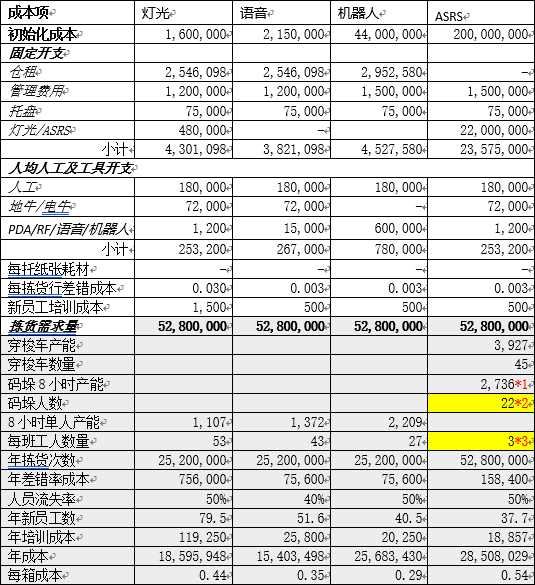

纸单拣货有以下成本项:

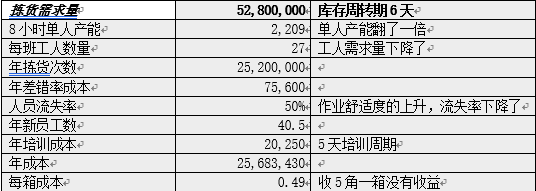

6.4.7 试算总支出

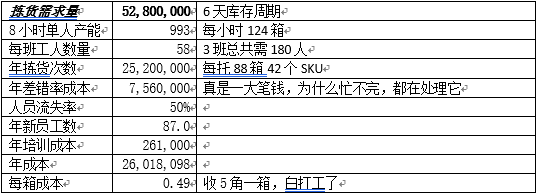

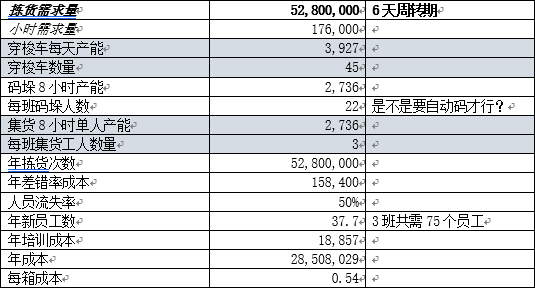

还是参考苹果公司6天的平均库存周期,简单用几个公式代入算一下:

拣货托量=360天/库存周期*库位数

拣货箱量=拣货托量*88箱

拣货SKU数=拣货托量*42SKU

工人数量=拣货箱量/8小时单人产能

年成本=固定开支+人均及工具开支*工人数量+耗材开支*拣货托数+差错率*拣货SKU数

每箱成本=年成本/拣货箱量

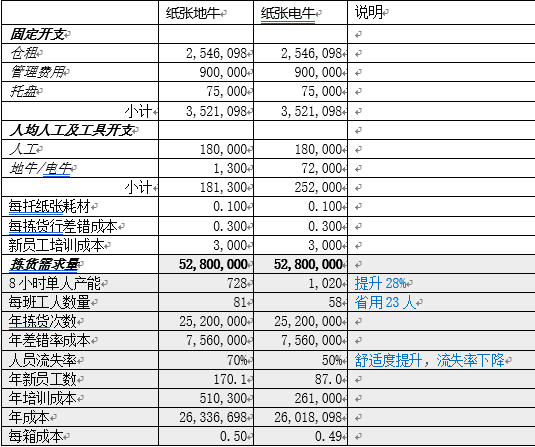

那么可计算出来下面的数据

6.4.8 其它考量

在大部分同托拣,但工人经验在箱拣是起一些作用,特别是没有WMS规划拣货动线,工人可以根据自已经经验来选择一条自已认为比较省力的路线来行走,并且依据经验决定将一些压底的重货先拣。

6.4.9 还是题外话,箱拣上电牛么?

• 如果换成地牛,工人每托的作业时间将延长到56分钟;

•

同样的业务量,总成本相当,工人劳动舒适度上升,带来了流失率的下降。

6.5 RF手持.箱.摘果

6.5.1 动作分析

• 为了实际现过程管理和跟踪,不得不让工人在拣货时带上一把RF手持,又称枪

• 因为带了一把枪,又要双手搬箱子,不得不停在找枪和放枪之间循环

6.5.1.1 还是1000米的长征

同纸单作业走同样的动线,还是约有15分11在行走中,这里忽略掉由于手持屏幕看不清,在行进的过程中需要花时间仔细分辨的时间。

6.5.1.2 交互

也分解计算一下,耗时约9分11秒:

• 领任务:3秒一次;

• 查看及扫描目标集货库位:2秒一次;

• 每SKU:

o 查看核对拣货位:2秒;

o 扫描库位:3秒;

o 扫描SKU或箱码:3秒;

o 输入数量:3秒;

o 找回RF:2秒;

o 42个SKU,共耗时546秒

6.5.1.3 拣货

只在一层货位进行拣货,则需要这些个动作:

• 拣一箱以10秒计,88箱共880秒;

• 一次上车下车分别计1秒,42次共84秒;

• 总共964秒,约16分4秒

6.5.1.4 理货

无需

6.5.2 作业效率

合计RF摘果拣一托约需40分26秒。

• 行走:15分11分;

• 交互:9分11秒;

• 拣货:16分4秒

增加5%的宽放时间,则单任务时长为变为2553秒=42分33秒。

• 平均每小时

o 约59.2个SKU=3600秒/2553秒*42SKU

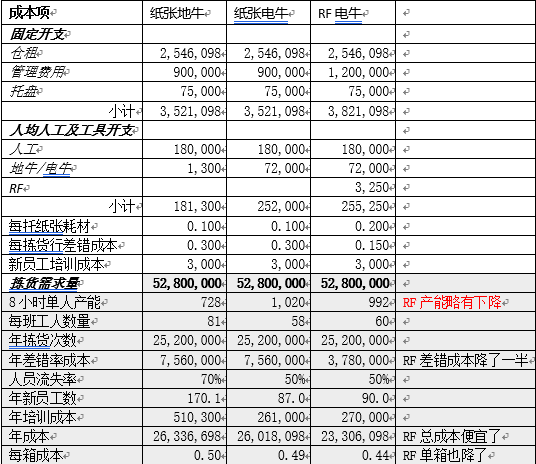

o 约124.1箱=3600秒/2553秒*88箱,工作8小时的话,人均992箱。

比纸张的略有下降。

6.5.3 考量响应时间

对于订单开始能够即时响应了。

6.5.4 员工流失带来的损失

使用RF的新员工,通常30天完成培训达到KPI,人均新员工培训成本3000元。

6.5.5 看看差错率

假定RF拣选差错率平均在0.1%,差的一点的会在.5%或更多,主要差差错为:

• 不进行SKU或外箱扫描,工人常是站在电牛上扫库位,下电牛搬错了库位货;

• 不进行数量强制输入,则会拣多了或拣少数量;

• 不进行集货位扫描,则集货放错了库位;

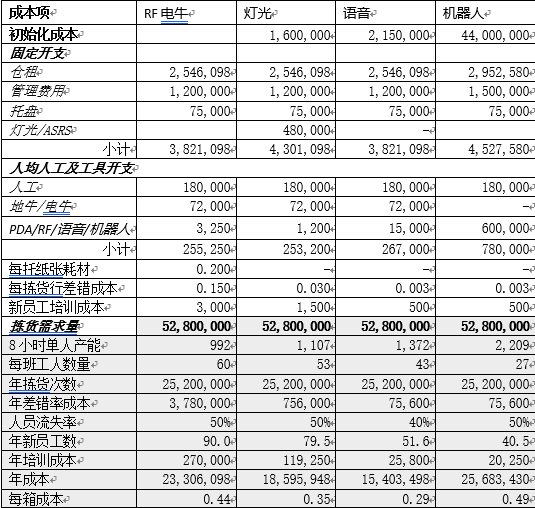

6.5.6 列出成本项

将固定成本、人均可变成本及随作业量变更的成本列举如下:

6.5.7 试算总支出

采用纸单箱拣的公式代入计算,

6.5.8 其它考量

使用上RF,对于WMS及现场的WIFI都是一个挑战,要求每次必需即时响应,要么造成中断频繁。

6.5.9 RF的效率都下降,还要上?

是的,从动作分析和统计上看,如果上了RF,因为让工人增加了动作,只节省很少的领单时间,效率是有所下降了,但是把成本、差错率拉在一起比较,

6.6 灯光配PDA.箱.摘果

6.6.1 动作分析

还用PDA手持来领任务、看指示,由RFID的指环来按灭灯光,但PDA来固定在上面不用拿来拿去。

6.6.1.1 还是1000米的长征

同纸单作业走同样的动线,还是约有15分11在行走中,同样忽略掉PDA看不清,在行进的过程中需要花时间仔细分辨的时间。

6.6.1.2 交互

分解计算一下,耗时约5分:

• 领任务:3秒一次;

• 目标集货库位拍灭灯:2秒一次;

• 每SKU:

o 查看PDA拣货位:2秒;

o 拍灯:2秒;

o 核对PDA的商品和数量:3秒;

• 42个SKU,共耗时299秒

6.6.1.3 拣货

同样在一层货位进行拣货,则需要这些个动作:

• 还是拣一箱以10秒计,88箱共880秒;

• 一次上车下车分别计1秒,42次共84秒;

• 总共964秒,约16分4秒

6.6.1.4 理货

无需

6.6.2 作业效率

合计摘果拣一托约需36分14秒:

• 行走:15分11;

• 交互:4分59秒;

• 拣货:16分4秒;

增加5%的宽放时间,则单任务时长为变为2288秒=38分8秒。

• 平均每小时

o 约66.1个SKU=3600秒/2288秒*42SKU

o 约138.4箱=3600秒/2288秒*88箱,工作8小时的话,人均1107箱。

终于超过纸张了

6.6.3 考量响应时间

对于订单开始能够即时响应了。

6.6.4 员工流失带来的损失

使用灯光的新员工进行箱拣摘果,因为需要结合PDA作业,15天完成培训后达到KPI,人均新员工培训成本1500元。

6.6.5 看看差错率

假定灯光拣选差错率平均在0.1%,差的一点的会在.5%或更多,主要差差错为:

• 主要在于在车上拍对灯,下车搬错了库位;

• 下车没搬错库位,搬多或搬少了

• 在A区由于太过密集,有可能记不清拍没拍过,直接漏了一个库位没有拣

6.6.6 列出成本项

将固定成本、人均可变成本及随作业量变更的成本列举如下:

6.6.7 试算总支出

采用纸单箱拣的公式代入计算,

6.6.8 其它考量

用灯光减少了工人寻找库位的难度,并减少了交互的强度,但是用于箱拣的场景,以下问题需要考量一下。

• 容错性:不如RF,如果上错了架,那么很容易将错误流到下一个环节,无法卡住。

• 双手双眼解决:不能,设计成摘果式的话,没有责任田的划分,必须采用辅助PDA才能指引动线。

• 多人通道冲突:同样因为没有责任田的原因,同一个通道的多人拣货的冲突依然存在,如果任务与存货分布不够平衡,将会造成大量的等待,全仓整体效率将下降明显。

• 作业中断:灯光设备易损,能否保持99.9%的在线率?这样的话,可能有2个库位无法正常工作,造成工作中断和等待。

6.6.9 箱拣的仓库,灯光可以来了

看看下面的对比指标,

假定采用同样的物流动线,灯光需要的工人数和年度拣货成本都有下降,如果想降本,可以考量一下了。

6.7 语音.箱.摘果

6.7.1 动作分析

终于双手双眼,全部解放:

6.7.1.1 还是1000米的长征

同纸单作业走同样的动线,但是双手双眼都解放了,速度可以提升到6KM,旅行时间缩短为13分11秒。

6.7.1.2 交互

不需要特别交互时间,都在行进或拣货中完成。

6.7.1.3 拣货

同样在一层货位进行拣货,则需要这些个动作:

• 还是拣一箱以10秒计,88箱共880秒;

• 一次上车下车分别计1秒,42次共84秒;

• 总共964秒,约16分4秒

6.7.1.4 理货

无需

6.7.2 作业效率

合计摘果拣一托约需29分15秒:

• 行走:13分11秒;

• 交互:0秒;

• 拣货:16分4秒;

加5%的宽放时间,则单任务时长为变为1847秒=30分47秒。

• 平均每小时

o 约82.7个SKU=3600秒/1847秒*42SKU

o 约170.2箱=3600秒/1847秒*88箱,工作8小时的话,人均1371箱。

终于出现量级的飞越,语音比RF和纸单都提升了26%,比灯光提长了19%。

6.7.3 考量响应时间

对于订单开始能够即时响应了。

6.7.4 员工流失带来的损失

语音进行箱拣摘果,5天完成培训达到KPI,新员工培训成本500。

6.7.5 看看差错率

假定语音拣选差错率平均在0.01%,主要的出错的差错为,不进行数量校验时,会拿多或拿少数量。

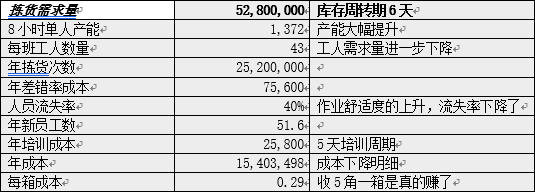

6.7.6 列出成本项

将固定成本、人均可变成本及随作业量变更的成本列举如下:

6.7.7 试算总支出

采用纸单箱拣的公式代入计算,

6.7.8 其它考量

语音完全解决了双手双眼,带来了工人作业舒适度上升,降低工人文化水平地要求,减少了培训难度,带来更高的生产效率和更低的作业成本以及最高级别作业准确率,提供动作级的跟踪,但是也存在一点不足。

• 容错性:不如RF,如果上错了架,语音不校验商品的话,很容易将错误流到下一个环节,无法卡住。如果加上商品校验的话,增加一次交互,会带来作业的停顿,效率将会与灯光持平。

• 耳机听不清中断:如果未采用工业级的能在高燥音环境下工作的耳机,工人无法听清耳机里的指令,将造成作业停顿。

• 识别率低中断:如果未采用工业级的能在高燥音环境工作的阵列式麦克风,无法从背景音中识别出工人的语音,一样会造成中断,工业级的语音系统要求识别率达到99.99%才具有实用性。

o 目前IBM、微软、科大讯飞都是消费级语音识别,其识别率误码率平均为5.1%,因口音等其它原因,最高达到20%,不可用于工业级环境。

o 每次拣货交互3次计算,大约一年5%识别误码率浪费18万元,见下表对比

6.7.9 箱拣的仓库,语音可以有

看看下面的对比指标,

四种人到货的拣选方式,同样业务量需求,箱拣以语音成本最低,效率最高。

6.8 机器人.箱.摘果

6.8.1 动作分析

由于假定是机器人背着一个托盘来给工人拣取,这存在三个循环。

• 循环1:机器人将托盘送到工人面前,等特工人拾取,完成后再将托盘放回

• 循坏2:工人启动拣取,查看任务,完成确认:

o 假定采用指环扫描托盘启动拣货;

o 假定采用电脑屏幕挂在工作站供查看指示;

o 理想情况可由机器人就位后,自动启动拣货,采用声光提醒工人;

o 任务进展可由机器人自行根据重量变化提示,工人按个灯搞定确认;

• 循环3:一托拣满后,机器人将托盘送倒集货地点

6.8.1.1 忙坏了的机器人

如前文在仓库规划时讨论的,完成一托88箱42个SKU的拣货,机器人需要跑上1万多米,为了支撑一个10秒搬一箱的拣货工作站的工人,需要同时配备10台机器人,方能满足,当然它最忙,一刻不停地在跑,要不就断片停工了。

6.8.1.2 交互

每SKU工人需要进行三次交互:

• 扫托盘:2秒;

• 看屏幕:2秒;

• 确认完成:1秒;

42个SKU共3:30秒。

6.8.1.3 拣货

机器人为配合工人拣货,至少包括两次这样动作

1:从库位背起托盘

2:将托盘放回库位

但这些与拣货效率无关,拣货效率只是以拣货工作站上工人速度为考量。

• 搬一箱以10秒计,88箱共880秒;

• 约14分40秒;

6.8.1.4 理货

同样

6.8.2 作业效率

合计机器人配合工人完成摘果同样任务约需18分10秒:

• 行走:0秒;

• 交互:3分30秒;

• 拣货:14分40秒;

得给工作站工人加5%的宽放时间,则单任务时长为变为1147秒=19分7秒。

• 平均每小时

o 约131个SKU=3600秒/1147秒*42SKU

o 约276箱=3600秒/1147秒*88箱,工作8小时的话,人均2208箱。

看见了吧,对标人均90箱行业箱拣小平,真是三倍拣货效率了。

但是它是怎么实现的呢,是1个工人至少配10个机器人实现的,跑出1万多米实现的,耗费了10倍的电力实现的,当然这是现代工业的通病,可能通过增加能耗方式解放人力都是值得的。

6.8.3 考量响应时间

对于订单开始完全能够即时响应了。

6.8.4 员工流失带来的损失

机器人库新员工进行箱拣摘果,5天完成培训达到KPI,人均培训成本500元。

6.8.5 看看差错率

很多新闻里都是说机器人拣选差错率平均在0.01%,估计可能的差错为:一是上错架了,背回来就拣错了;二是数量拣多或拣少,如果辅之重力感应是不是可以解决一点呢?

6.8.6 列出成本项

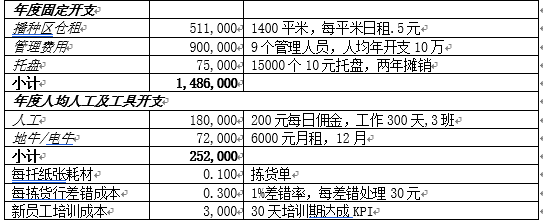

将固定成本、人均可变成本及随作业量变更的成本列举如下:

6.8.7 试算总支出

采用纸单箱拣的公式代入计算,

假定是50米集货路线,一台机器人每小时可完成108托集货,一天不过2000托,将拣货机器人调度好一点,少点等待,就能完成这个任务,不另行增加机器人。

6.8.8 其它考量

机器人配合拣货工作站,降低工人文化水平地要求,减少了培训难度,带来更高的生产效率和更低的作业成本以及最高级别作业准确率。

• 双手双眼:需要考量一个完全解决了双手双眼的方案,以达到10秒搬一箱的可能;

• 容错性:不如RF,如果上错了架,因为完全是无脑拣,一拣就错,要找措施防错。

• 机器人调度:没有好的机器调度算法,那么拣选工作站就会等待时间太多。

• 仓库利用率:由于机器人只能在平面库工作,那么一定需要存拣分离,需要规划补货工作站及存货地点。

6.8.9 如果不差钱还想少工人,那么机器人吧

同样对比一下机器人其它三种方式,纸张就算了,不比了。

可以看到,同样的业务量,用220台机器人可以将人工需求减少到了22个,但支出增加不少。

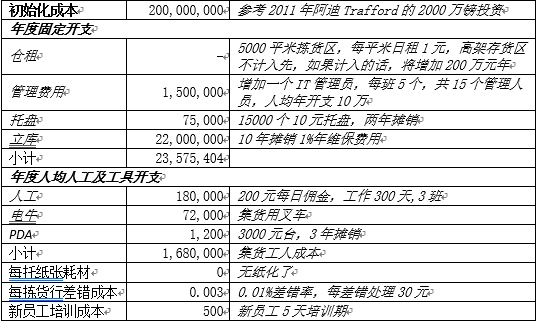

6.9 ASRS自动化立库.箱

6.9.1 动作分析

箱式的自动化立库其实不再分摘果式什么,它由穿梭车+分拣线+人工码垛集货等三个部分组成:

• 穿梭车

• 分拣线

• 集货

6.9.1.1 忙坏了的穿梭车

如前文在仓库规划时讨论的,整个任务的88箱,需要穿梭车一箱箱的从立库里搬出来。

6.9.1.2 交互

就当它不需要交互好了。

6.9.1.3 拣货

自动化立拣货系统的作业效率,不管穿梭车跑多快,分拣机有多快,还是分拣滑道上的工人码托速度为考量,这个出口决定作业效率的高低。

6.9.1.4 理货

工人在分拣口码一箱以10秒计,88箱共880秒,码完一托约14分40秒;

6.9.2 作业效率

码垛:10秒一箱,88箱880秒;

给码货工人加5%的宽放时间,则单任务时长为变为926秒=15分26秒。

• 平均每小时

o 约163个SKU=3600秒/926秒*42SKU=约4托

o 约342箱=3600秒/926秒*88箱,工作8小时的话,人均2736箱。

穿梭车:拣一箱平均为22秒,每小时163箱,每道口需配备2台穿梭车才不会空闲。

集货:5KM均速来回行驶100米,加上叉取托盘60秒,约132秒每托;一小时能集货27托,每7条个分拣道口配一个集货工人。

6.9.3 考量响应时间

对于订单开始完全能够即时响应了。

6.9.4 员工流失带来的损失

自动化立库的新员工进行箱拣摘果,5天完成培训达到KPI,新员工培训成本500元。

6.9.5 看看差错率

机器人箱拣立库拣选差错率平均在0.01%,只要分拣机不出错,码托工人是无脑工作,只会偶然码错目标托盘。

6.9.6 列出成本项

将固定成本、人均可变成本及随作业量变更的成本列举如下:

6.9.7 试算总支出

采用纸单箱拣的公式代入计算,

6.9.8 其它考量

上ASRS之后,可将箱拣货时间压减到极致,直到立库中无法跑更多的穿梭车为止,日出百万不是梦,只要分拣的过来就行,每小时9000箱分拣线5条就够。但是由于堆垛自动化目前不够成熟,还是有一些不足:

• 人工码垛:这将是制约ASRS的主要瓶颈;

• 穿梭车调度:如果没有好的调度算法,效率提升将很难做到。

• 仓库利用率:越快的立库,需要分拨空间越大,浪费的空间也越大。

• 稳定性:由于一切的一切都靠输送线,只要输送线坏了,仓库就停摆了。

6.9.9 什么时候才能无人哟

同样对比一下机器人及其它三种方式0.01%差错率对比一下。

备注:

*1分拣口码垛产能;

*2分拣口工人需求,光人就行;

*3集货工人需求,要配电牛。

可以看到上自动化立库,人是真的少了,比机器人要求还少了。但是市场上还是有一点拣货工人可以用的,还是语音最省。但是随着科技的进步,如果能够将机器人的成本控制在每台5万元。那么机器人将胜出!

而立库总投资控制到5千万,才能胜出。

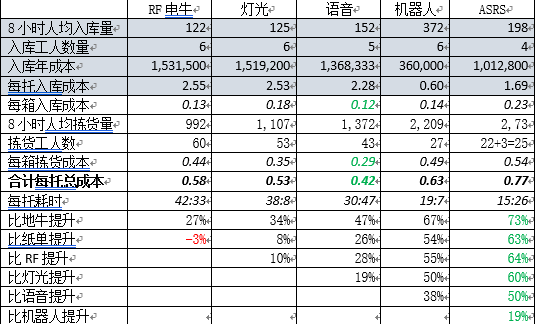

6.10 同样反推收货环节

参考托拣的成本:

可以看到自动化立库的单人效率提升非常明显,用人也少了。但综合来看,语音还是成本不高,效率适用,易扩展。

7 批拣后播箱拣

7.1 为什么要先拣后播

从前面的箱拣分析可以看到,如果全仓ABC区摘果拣的话,平均需要行走42个库位,行走的距离1084米。如果可以缩短行走距离或减少库位访问数,都能取得不错的效率,这时批拣出马,以下两种情况适合进行先拣后播:

1) 客户订单中的SKU重合度高,拣满一托只需要走几个通道,几个库位就成。

2) 单个客户订单的积载率太低,且按正态分布0.1-0.5个托盘体积的占68%以上,可以考虑用先拣后播方式,将几个客户的订单合并,以便在一次行程中能访问足够多的库位减少来回集货的行程开销。

如果所有任务中有很少有SKU重合,集合区与拣货区又很近,客户数量又少,没有什么优化的必要,直接摘果好了,顶多将同个客户的订单合并了一起去拣货。

常用有两种分播方式:

1) 定点分播,一般配合分拣线使用,货到分拣站后,贴标或不贴标,投线分播后集货

o 要么人到货将箱子拣出来,可同时处理多SKU;

o 又或货到人将托盘送过来,一次一种SKU;

2) 顺序分播,拖着拣出的托盘,顺序将SKU投放给目标客户。

后面比较人到货的箱拣先批拣后人工播种。货到人分播用于托拣,不在这里讨论。

7.2 如何批拣

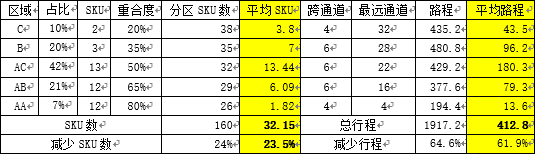

按AA,AB,AC,B,C拆成5个区进行合需求批拣,划分路线时每次拣货最多跨6通道,参考摘果88箱42SKU一托的一次拣货任务,推导出以下数据:

• 划分ABC的标准为A:B:C=7:2:1,AA:AB:AC=1:3:6;

• 平均分成五托,拣货SKU数为160个,减少24%次库位访问,行程减少60%.

• 但是实际是需采用ABC的占比做为加权计算,则相对于摘果箱拣,合并完订单需求后拣货SKU减少了23%,行程减少62%,效率提升明显;

• 同样换算成货到人的,对机器人需求也降为6.2台,还是加15%余量用于集货和等待,则约为7台可以服务一个工人进行箱拣;

7.3 怎么播

人到货的播种要么在平库地面播种,要么在高位货架的一层货位播种,这里以平库地面播种作为比较对象,假定动线如下:

10条通道20个播种库位,每库位放两个托盘:

1) 通道长:27.5米=2.75米*10;

2) 通道宽:4.4米=2.2米通道+1米托盘*2+20厘米间隔;

3) 面积利用率约为:50%;

4) 总面积需求为:1400M2=(27.5+2.2*2)*4.4*10;

5) 仓租:平库日租0.5元每平方米,年租约25万;

播种动线由以下几部分组成:

1) 拣货区到播种区距离:以50米计;见过不少区间距在500米以上的,天!

2) 主通道行程:假定任务平均分布,最远是44米,最近是4.4米,取平均值约为24米,来回则为48米。

3) 单通道内行程:36.3米==(27.5长+2.2主道通*2)+4.4列宽;

4) 通道总行程:每任务播5个库位,涉及3-4条通道,145.2米=36.3米*4条通道;

5) 播种总行程:243.2米=50米区间距+48米主通道+145.2通道内播种

7.4 纸单.箱.先拣后播

7.4.1 动作分析

1) 拣货动作一样

2) 增加播种动作

7.4.1.1 先拣后播走多远

1) 拣货

动线与摘果有所不同,每个通道从头走到尾,总长413米,需353秒才完成,约6分钟:

• 加速距离:还是电牛从静止加速到5KM时速需要3秒,是需要加速距离约2米,拣选32个库位,则行进了64米,耗时96秒;

• 掉头:无;

• 转弯:90度转弯需1秒,涉及6条通道,耗时6秒。

• 均速移动:349米电牛以平均5KM时速移动,大约旅行时间耗时4分11秒;

2) 播种

采用同样的方式分析,243米的播种动线,需要186秒,合3分6秒:

• 加速距离:从静止加速到5KM时速需要3秒,是需要加速距离约2米,播5个库位,行进了10米,耗时15秒。

• 掉头:U型不调头

• 转弯:90度转弯需1秒,涉及4条通道,耗时4秒。

• 其作233米路程电牛以平均5KM时速移动,大约旅行时间耗时2分47秒;

7.4.1.2 交互

1) 拣货交互

耗时约6分25秒,分解计算如下:

• 打印领单:30秒一次;

• 签单和交单:30秒一次;

• 核对目标集货库位:5秒一次;

• 每SKU:

o 看纸单任务找目标库位及商品:5秒;

o 行走到目标库时核对任务上的商品和数量:5秒;

o 42个SKU,共耗时420秒

2) 播种交互

耗时约4分5秒,分解计算如下:

• 领播种单:30秒一次;

• 签单和交单:30秒一次;

• 每库位:

o 看纸单任务找目标库位及商品:5秒

o 5个库位:25秒

• 每SKU:

o 看纸单找商品:2秒;

o 核对任务上的商品和数量:3秒;

o 32个SKU:160秒

7.4.1.3 拣货

只在一层货位进行拣货,则需要这些个动作:

• 拣一箱以10秒计,88箱共880秒;

• 一次上车下车分别计1秒,32次共64秒;

• 总共944秒,约15分44秒

7.4.1.4 播种

分播动作如下:

假定每一箱都是要搬下来换托盘的:

• 播一箱以5秒计,88箱共400秒;

• 一次上车下车分别计1秒,5次共10秒;

• 总共450秒,约7分30秒

7.4.2 作业效率

1) 拣货效率

合计批拣一托约需28分2秒:

• 行走:5分53秒;

• 交互:6分25秒;

• 拣货:15分44秒;

增加5%的宽放时间,则单任务时长为变为1770秒=29分30秒。

• 平均每小时

o 约65.1个SKU=3600秒/1770秒*32SKU

o 约178.9箱=3600秒/1770秒*88箱,

o 工作8小时人均1431箱。

2) 播种效率

合计分播一托约需14分41秒:

• 行走:3分6秒;

• 交互:4分5秒;

• 分播:7分30秒;

增加5%的宽放时间,则单任务时长为变为928秒=15分28秒。

• 平均每小时,约341.2箱=3600秒/928秒*88箱

• 工作8小时,人均2730箱。

7.4.3 考量响应时间

依然是无法即时响应。

7.4.4 看看差错率

纸单作业拣货差错率取1%。播种差错率也取1%,差的一点的会在2%或更多,不按SOP要求主要有以下差错:

• 完全播错了目标货位;

• 走对了目标货位,漏了或多了SKU;

• SKU都对,放多或放少了;

• 错过了正确货位,返回重来;

7.4.5 员工流失带来的损失

纸单箱拣及分播的新员工入职30天后达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元

7.4.6 列出成本项

分成拣货成本和播种成本

1) 拣货成本

3) 播种成本

7.4.7 试算总支出

以6天的平均库存周转期代入计算:

再看分播的成本

合计

Log in,More exciting content waiting for you to find,Contribute wonderful answers,Participate in comment interaction

whole 4 Comments

2022-05-11 18:44

2020-12-02 10:32

2018-07-14 14:13

2018-05-07 09:37