精益生产与物流术语 入门篇

Lean Production (精益生产)

一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

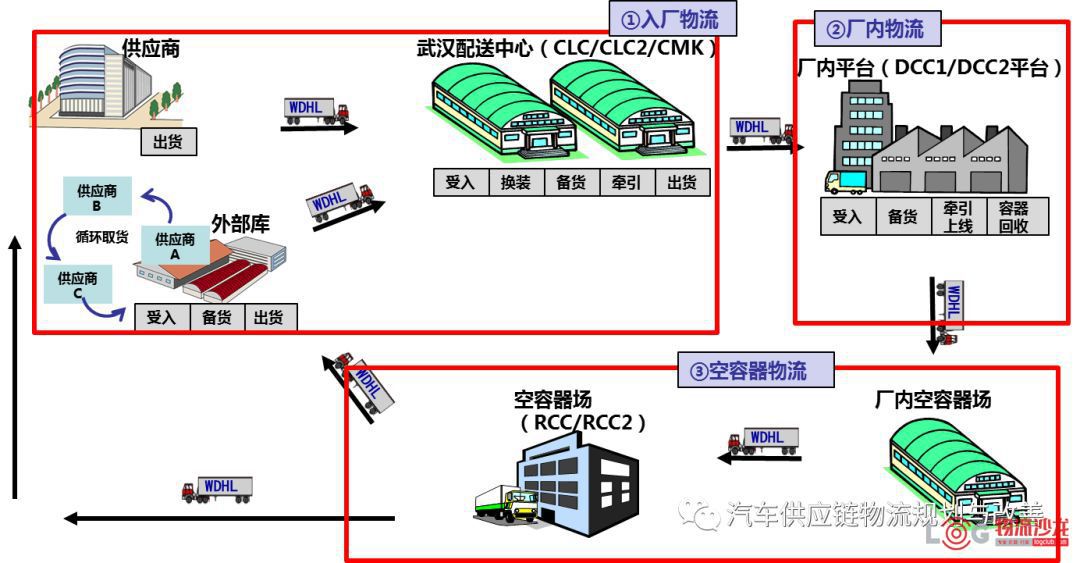

(Womack,Jones和Roos1990, P.13)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

Kanban (看板)

看板是拉动系统中,启动下一个生产工序,或搬运在制品到下游工序的一个信号工具。这个术语在日语中是“信号”或“信号板”的意思。看板卡片是人们最熟悉的例子。

人们通常使用表面光滑的纸制作看板,有时还会用透明的塑料薄膜来加以保护。看板上的信息包括:零件名称,零件号,外部供应商,或内部供应工序,单位包装数量,存放地点,以及使用工作站。卡片上可能还会有条形码以便于跟踪和计价。

除了采用卡片之外,看板也可以采用三角形金属板,彩球,电子信号,或者任何可以防止错误指令,同时传递所需信息的工具。无论采用什么形式,看板在生产运作中,都有两个功能:指示生产工序制造产品,和指示材料操作员搬运产品。前一种称为生产看板(或制造看板),后一种称为取货看板(或提取看板)。生产看板把下游工序所需要的产品类型、数量告诉上游工序。

最简单的情况例如,上游工序提前准备一张与“一箱零件”相对应的生产看板,将它与一箱零件同时放在库存超市中。当一箱零件被取走,制造看板就被用来启动生产。有些信号看板的外形是三角形的,因此也被称为三角看板。提取看板指示把零件运输到下游工序。通常有两种形式:内部看板和供应商看板。

当初,在丰田市市区里,这两种形式都广泛使用卡片,然而当精益生产广泛应用之后,那些离工厂较远的供应商,就改为采用电子形式的看板了。要创造一个拉动系统,必须同时使用生产和提取看板:在下游工序,操作员从货箱中取出第一个产品的时候,就取出一张提取看板并将它放到附近的一个看板盒里。当搬运员回到价值流上游的库存超市时,把这块提取看板放到另一个看板盒里,指示上游工序再生产一箱零件。只有在“见不到看板,就不去生产,或者搬运产品”的情况下,才是一个真正的拉动系统。

有六条有效使用看板的规则:

1.下游工序按照看板上写明的准确数量来订定购产品。

2.上游工序按照看板上写明的准确数量和顺序来生产产品。

3.没有见到看板,就不生产或搬运产品。

4.所有零件和材料都要附上看板。

5.永远不把有缺陷和数量不正确的产品送到下一个生产工位。

6.在减少每个看板的数量的时候应当非常小心,以避免某些库存不够的问题。Kaizen Workshop (改善研习会)

一系列的改进活动,通常持续5天,由一个小组发起并实施。一个常见的例子是在一周内创造一个连续流工作单元。为了实现这个目标,一个持续改善小组——包括专家、顾问、操作员,以及生产线经理——进行分析、实施、测试,以及在新的单元里实现标准化。参与者首先要学习连续流的基本原理,然后去现场实地考查,对生产单元进行策划。接着把机器搬运过去,并对新单元进行测试。改进之后,还要标准化这个改进工序,并向上级提交小组报告。

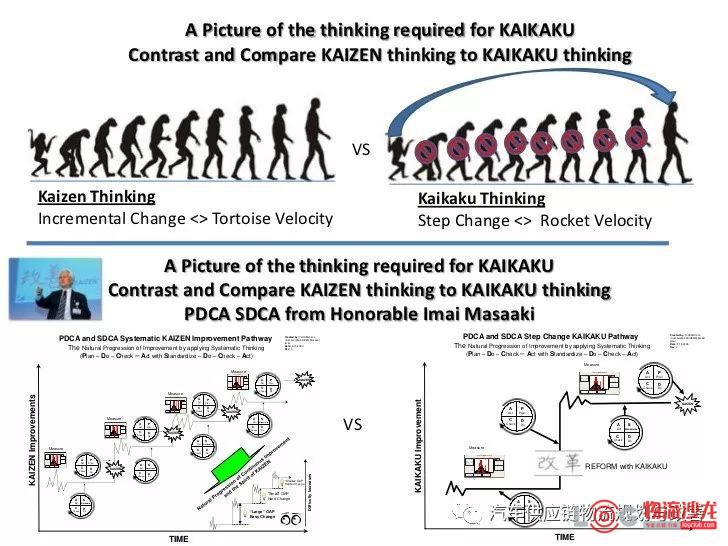

Kaikaku (突破性改善)

对价值流进行彻底的,革命性的改进,从而减少浪费,创造更多的价值。

Kaikaku的一个例子是利用周末的时间,改变设备的位置,使得工人能够在一个生产单元里,以单件流的方式生产那些以前用不连续工序,来制造和装配的产品。另外一个Kaikaku的例子,是在装配大型产品时,例如商用飞机,迅速的由静态装配转化为动态装配方式。因此Kaikaku也被称为“breakthrough kaizen(突破性改善)”,以便与那些渐进的、逐步性的改善形成对比。

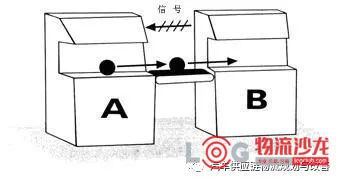

Buffer Stock (缓冲库存)存放在价值流下游工序的产品。当顾客需求在短期内突然增加,超过了生产能力时,通常用缓冲库存来避免出现断货的问题。由于术语“缓冲”与“安全库存”通常交互使用,因此这也常常引起混淆。这两者之间最重要的差别可以概括为:顾客需求突然出现变化时,缓冲库存能够有效的保护顾客的利益;安全库存则是用来防止上游工序,或是供应商出现生产能力不足的情况A-B Control (A-B控制)

一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。图示中,除非满足下面三个条件,否则任何一台机器或是传送带都不准运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。Production Control (生产控制)用来控制生产,和安排生产节拍的任务,以保证产品能够按照顾客要求、平稳的、迅速的流动。在丰田公司,生产控制部门是一个关键的职能部门。

当产量不足时,加速生产节奏;当产量超量时,降低生产节奏。在大批量制造公司里,生产控制只负责诸如材料需求计划,或是物流等孤立的任务。Production Preparation Process(3P) (生产准备过程)一种用来设计精益生产的方法的方法,可以应用在新产品或现有产品需要变更的时候。一个跨职能的3P小组,首先检查整个生产过程。然后为各个生产工序开发一系列可选方案,并把这些方案与精益准则进行比较。小组在订购设备及安装前,先使用简单的设施,模拟生产过程,并进行虚拟检验Sequential Pull System (顺序拉动系统)

一个顺序拉动系统——也就是通常所说的b型拉动系统。产品仅“按照订单制造”,将系统的库存减少到了最小。这种方式最适用在零件类型过多,以至于一个库存超市无法容纳各种不同零件的库存的时候。在一个顺序拉动系统中,生产计划部门必须详细的规划所要生产的数量和混合生产方式,这可以通过一个生产均衡柜来实现。生产指令被送到价值流最上游的工序。以“顺序表”的方式生产。然后按照顺序加工制造前一个工序送来的半成品。在整个生产过程中,必须保持产品的先进先出(FIFO)。顺序系统可以造成一种压力,以保持较短的交货期。为了让系统更有效的运作,必须了解不同种类的顾客订单。如果订单很难预测的话,那就要保证产品交付期短于订单要求的时间,否则必须保存足够的库存才能满足顾客的需求。顺序系统需要强有力的管理,在车间里对它进行改善往往是一个有趣的挑战。

Supermarket Pull System (库存超市拉动系统)这是最基本、使用最广泛的类型,有时也称为“填补”,或“a型”拉动系统。在库存超市拉动系统中,每个工序都有一个库存超市——来存放它制造的产品。每个工序只需要补足从它的库存超市中取走的产品。一个典型的例子是,当材料被下游工序从库存超市中取走之后,一块看板将会被送到上游,授权给上游工序,生产已提取数量的产品。由于每个工序都要负责补充自己的库存超市,因此每天工作现场的管理就相对变得简单起来,而且改进的机会也就更明显了。各个工序间库存超市有一个缺点,那就是每个工序必须承担它所制造的各种产品的库存。因此当产品类型多的时候,执行起来相当困难Push Production (推动生产)

按照需求预测生产大批量的产品,然后把它们运送到下游工序或是仓库。这样的系统不考虑下一个工序实际的工作节拍,不可能形成精益生产中的连续流。Set-Up Reduction (减少转换时间)减少由生产一种产品,转换为另一种产品的换模时间。减少转换时间的五个基本步骤是:

1.测量目前情况下的总安装时间

2.确定内部和外部工序,计算出每个工序所用时间

3.尽可能的把内部工序转化为外部工序

4.减少剩余的内部工序所花费的时间

5.把新的程序标准化Single Minute Exchange of Die (10分钟内更换模具)在尽可能短的时间里,完成不同产品需要更换模具的过程。SMED所提到的减少换模时间的目标是十分钟之内。

Shigeo Shingo于20世纪50年代到60年代之间,发展了他对减少换模时间的最重要的认识。那就是把只能在停机时进行的内部操作(例如放入一个新的模具)以及可以在机器运转时进行的外部操作(例如把一个新的模具送到机器旁)分离开来,再把内部操作尽可能转换为外部操作。

Seven Wastes (七种浪费)

Taiichi Ohno把大规模制造方法的浪费划分成七个主要类别:

1.过量生产:制造多于下一个工序,或是顾客需求的产品。这是浪费形式中最严重的一种,因为它会导致其它六种浪费

2.等待:在生产周期中,操作员空闲的站在一旁;或是设备失效;或是需要的零部件没有运到等

3.搬运:不必要的搬运零件和产品,例如两个连续的生产工序,将产品在完成一个工序后,先运到仓库,然后再运到下一个工序。较理想的情况是让两个工序的位置相邻,以便使产品能够从一个工序立即转到下一个工序

4.返工:进行不必要的修正加工,通常是由于选用了较差的工具或产品缺陷而导致

5.库存:现有的库存多于拉动系统所规定的最小数量

6.操作:操作员所作的没有增值的动作,例如找零件,找工具、文件等

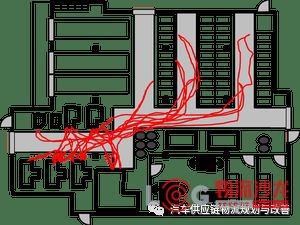

7.改正:检查,返工,和废品Spaghetti Chart (意大利面条图)

按照一件产品沿着价值流各生产步骤路径的所绘制的图。之所以叫这个名字,是因为大批量制造路径非常复杂通常看起来像一盘意大利面条。Standard Inventory (标准库存)为保证能够平顺的流动,而在每个生产工序间存放的库存。标准库存的大小,取决于下游工序需求的大小(产生缓冲库存的需求),和上游的生产能力。好的精益实践,会在降低下游的需求,并提高上游的生产能力之后,再确定标准库存,并且持续的减少库存。不认清需求和生产能力,就盲目的减少库存,可能会导致不能及时交货而让顾客失望。Work (工作)与制造产品相关的活动。可以把这些活动划分为三个类别:

1.增值工作:制造产品所需要的直接的动作,例如焊接,钻孔,以及喷漆

2.附加工作:操作员为了制造产品所必须进行的,但是在顾客看来,又不是创造价值的动作,例如,伸手去拿工具,或卡紧夹具

3.浪费:不创造价值而且可以被消除的动作,例如要走动才能取一些应当放在可及范围之内的零件Value Stream Mapping (价值流图)

表示一件产品从订单到运输过程,每一个工序的材料流和信息流的图表。可以通过在不同的地点,及时的绘制价值流图,来提高大家对于改进机会的认识。下面的图示是一张当前状态图,它根据产品从订单到运输的路径,来确定当前状况。可以通过未来状态图,绘出从当前状态图中发现的可改进的地方,以便将来能够达到更高的操作水平。大部分情况下,通过精益方法来绘制一张理想状态图,可能会更容易显示出改进机会。Value-Creating (增值)任何顾客认为有价值的活动。评估一个任务是否增值,最简单方法就是去问问顾客,如果省略这个任务,他们会不会认为产品的价值有所减少。例如,返工和等候时间就不可能被顾客认为是有任何价值的活动,然而这却存在于实际的生产和制造步骤之中。对应的,还有Non Value-Creating (非增值)在顾客眼中,任何只增加成本,而不增加价值的行动。

互联网

全部 0条评论