摘果式和播种式的比较(下)

低重合度品项分拣状况对比分析

在一个波次的订单里,对其中每个品种的货物,可以按照需要该品种的客户数的多少进行分类。要货客户数超过该波次客户总数50%的品种,一般称为高重合度品种(品项)。

上一讲对于摘果和播种两种分拣方式的分析,主要适用于重合度较高的货物品项。

对于低重合度品项的分拣,是否播种式仍然具有高效率、低差错率的优势?长期以来,这是一个认识误区颇多的问题。

对于摘果式拣选,当一些品种货物要货重合度较低时,就意味着拣货箱在流水线上巡回时,会经过一些不需拣货的货位,即空行程。这些空行程占用的时间、空间、人员操作都是无效益的。播种式分拣也有类似情况。

为了解决这个问题,目前摘果式往往采取分区拣选策略,其主要做法是将全部拆零拣选货架分为若干区域,这样在拣选低重合度品项时,对于没有要货品项的区域,拣货箱就不必进入。以此来缩小拣货区域和空行程。

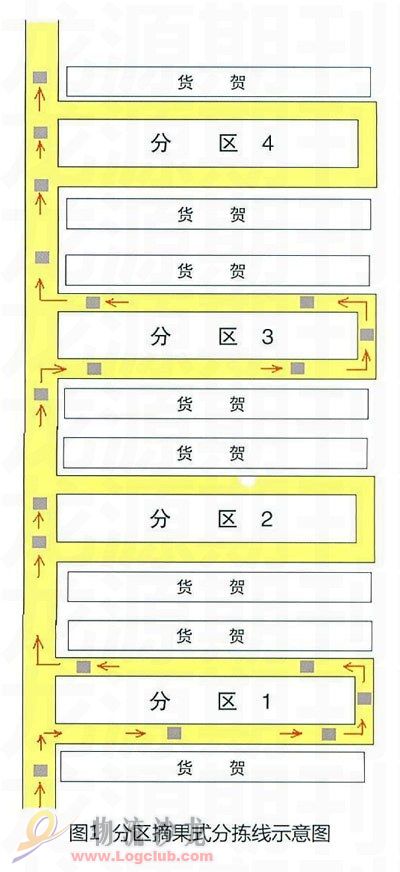

图1为分区摘果式分拣线示意图。其中黄色区域为输送线,灰色块为周转箱,红色箭头表示周转箱的移动方向。图1中周转箱的行走路径就没有进入分区2和分区4。

以下分析在采用分区策略的情况下,摘果式的作业效率。

①拣货行走距离分析

假定在一个2000个品项、40个客户的分拣波次中,有30个品项是单客户要货品项。对于两种分拣方式,这30个品项的拣货行走距离分别是:

摘果式:应用分区策略,将2000个品项的拣选区分为4个小区(参见图1),每个分区的品项货位数是500个,因此每个单客户品项的拣货行走距离为一个分区,即500个货位(略去主通道长度),30个品项总拣货行走距离为15000个货位。

播种式:使用每线40个客户(货位)的播种式分拣线,每个单客户品项的最大拣货行走距离是40个货位,30个品项总拣货行走距离为1200个货位。

可见,摘果式的拣货行走距离远大于播种式。

运用上面的推理方法可以看出,对于要货客户数大于1的低重合度品项,也有类似的结论。

②播种式的空行程问题

对于低重合度的品项,早期播种式分拣也存在空行程造成的人员、时间浪费。但前面的分析表明,空行程对播种式的影响远远小于摘果式。

深圳市托贝克信息设备公司开发设计的TBC型播种式分拣系统,针对低重合度品种采用特定的播种流程,使用并行作业方案,使得高重合与低重合度品项并行分拣,很好地解决了空行程问题,也缩短了订单的响应时间。(本栏目后续文章会进行详细说明)

③摘果式高低频分类拣选的分析

为了缩短摘果式拣选的行走距离和时间,有专家设计了高低频分类拣选方案。该方案的特点:一是采用分区拣选策略,二是提高低重合品项拣选货架密度。典型案例为上海某便利店配送中心。

理论分析和实际考察表明,这个方案也有明显的缺陷:

采用分区拣选策略后,摘果式行走路径依然长于播种式;

高低频分类的补货、拣选作业流程比较复杂,容易出错;

市场要货的高低频是每天都在变化的,分拣货位很难随时调整;

高低频分类不能解决摘果式分拣无法兼顾复核的问题;

放货密度提高,造成拣货标识不明显,拣货差错增加。

所以高低频分类只是部分优化了摘果式拣选流程,并不能根本改变摘果式的固有缺点。

分析结论:

对于低重合度品项的分拣作业,即使采用分区策略。摘果式分拣线的货架长度并未减少,只是空行程有所减少,但是其拣货行走距离同样远大于播种式。此时播种式仍然优于摘果式。

忽略两种方式的技术细节,用工业工程的一般原理分析,由于播种式采用了汇总订单成批处理的方法,必然可以省略单个订单处理作业的若干重复动作,效率自然要高于摘果式。

提高自动化程度后的比较

曾有观点认为,采用高速输送线可以克服摘果式拣货行走耗时较多的缺点,因此高速机械化的摘果式是优于播种式的。

这个观点是否准确?下面进行分析。

1、摘果和播种这两种分拣系统处理的货物对象是相同的,机械输送动作是类似的,因此两者都可以采用高速输送线,不存在孰优孰劣的情况。播种式同样可以采用高速机械化来加快速度、提高效率。

2、由于摘果式的补货是在上千个货位补货点进行,而播种式的补货是在一个上线点进行,因此播种式更容易实现自动机械化补货。

图2是摘果式多货位补货示意图。

图3为使用输送线后,对播种式分拣线进行自动补货的示意图。这个方案是不难实现的。

3、如果不设置复核工序,提高自动化程度也不能降低摘果式的分拣差错率。但是设置复核工序必然增加作业时间、降低效率。

由上述分析可知,使用高速自动化技术后,播种式依然优于摘果式。

实测数据的比较

表1给出了某医药配送中心使用TBC型播种式分拣系统、某便利店配送中心使用摘果式分拣线(高低频优化分区型)的作业数据对比。

分析结论

采用了优化分区策略的摘果式分拣系统,其占地面积(造价)是TBC型播种式分拣系统的3倍多,人效比播种式低约30%。

摘果式和播种式的比较总结

本文以使用电子显示标签的拣选系统为主进行说明,其结论也适用于未安装电子显示标签的普通货架拣选系统。

1)占地、造价、适用范围

①当拆零拣选的品种较多时(例如大于1000个),对应相同的分拣能力,摘果式分拣系统的货架和输送线长度、占地面积远大于播种式系统,其造价和操作人员数量也较多。

换言之,如果占用同样大的场地面积,播种式系统的分拣能力会比摘果式大很多。

因此,对于拆零拣选品种数较多的情况,应优先选用播种式。

②当拆零拣选的品种数小于300个,而订单客户数量巨大(超过1000个)时,非常适合使用摘果式分拣,因为:

如果采用播种式,会造成很长的货架、流水线长度、占地面积,带来类似于品种数巨大时采用摘果式的情况;

此时品种数不多,因此摘果式的拆零拣选货架长度不大,可以使用。

这个情况的典型案例是卷烟拆零分拣线。图4显示的是条烟摘果式分拣线,可以处理200个品种、单班1500个客户。

③拆零货物数量较少时,因为不需要频繁补货,所以摘果式比较方便。拆零数量较大时则应使用播种式。

总而言之,对于订单品种和数量都比较多的大规模拆零拣选,播种式分拣比摘果式具有多方面的优势,此时应以播种式为主要作业流程,适当辅之以摘果式流程。

2)工作效率

前面已经分析过,在订单品种重合度较高的情况下,摘果式和播种式在分货工序人均工效方面相差不多,而摘果式的补货工作量比播种式大。

在实际工作中,多数配送中心的订单品种通常差异变化较大,此时播种式因行走距离较短等因素,效率优于摘果式。

因此,从提高工作效率的角度考虑,应优先采用播种式进行拆零拣选。

3)差错率

播种式在分拣过程中可以很方便地兼顾复核,而摘果式则很难做到。摘果式要降低差错率,就必须增加复核工序,也就相应增加了工作量。所以同等条件下,播种式差错率低于摘果式。

4)订单响应时间

订单响应时间较短是摘果式的优点。早期播种式分拣系统订单响应时间较长,严重制约了播种式分拣技术的推广。

深圳市托贝克信息设备技术公司研发的多线并行播种技术,可以按照订单响应时间的要求随需配置设备和波次,随需调整订单响应时间,满足了实际需求。

值得关注的是,现在多数配送中心的订单都是按照计划作业的,要求即刻提货的订单只是个别现象,所以摘果式“摘了就出”的作业特点实际价值并不大。对于个别紧急订单,可以采用RF手持终端辅助人工拣货方式来解决。

5)扩展升级、系统柔性

从播种式分拣系统的平面布置图(见本刊上一讲)可以看出,TBC型播种式系统由多组相同或类似的分拣线组成,规模小时可以只用一组,规模发展了可以逐步增加。每组分拣线又可以分别采用纯人工推动、半自动或全自动输送,作业时各组系统可以单独作业或者按需组合,因此具有良好的扩展升级特性和系统柔性。

托贝克公司的实际案例也说明,对于连锁药店、便利店业态而言,播种式系统容易实现规模的逐步扩展,便于实现从低到高、从手工作业到自动机械化的升级,更能适应企业从小到大逐步发展。

摘果式系统通常需要给大多数配送品种(1000个以上)安装电子标签,否则作业效果就会大打折扣。因此,其单套系统就已经占据较大的作业场地,加上在上千个货位放置拆零货物,庞大的设备和作业量使其难以改变和调整。

6)对“通过型”物流的支持

目前,物流行业对时效性的要求越来越高,越来越多的货物往往不进入仓储区就直接分拣出货,称为“通过型”物流。摘果式分拣方式必须要把货物放置在拆零货架上才能分拣出货,因此很难支持“通过型”物流。

由工作方式分析可知,播种式分拣可以很好地支持“通过型”物流,例如生鲜食品分拣等,也便于配送中心实现经营品种的快速更替。

所以,播种式分拣是一种更加现代化的分拣作业方式。

7)作业的连续性

摘果式分拣作业中,对数干个拆零货位的补货往往需要中断拣选作业,使得拣选作业通常在一天之内要暂停几次、达数小时之久,从而影响了作业的连续性,降低了效率。

播种式则完全没有这个问题。

8)操作流程的管理控制

①摘果式分拣技术直接脱胎于最原始的货架取货方式,操作简单,技术成熟。由于是分别处理每份订单,流程的控制和管理比较容易。

②播种式分拣需要同时处理许多订单,订单间存在各种差别(品种重合度、包装体积、数量、物理状态等),因此分拣流程的整体操作难度大于摘果式。

③摘果式分拣的工作失误通常只影响一份订单,播种式影响的是一批订单。因此,使用播种式分拣对流程管理的要求更高,对管理信息系统、人员操作、规章制度都提出更高的要求

全部 0条评论