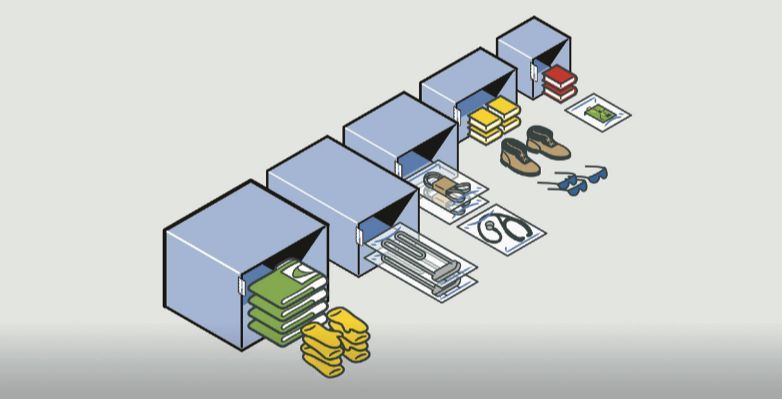

获得更大的仓储面积使用率,缩短订单处理时间,是配送中心永远的追求。简单易用的STOREGANIZER单品单件密集式仓储系统提供了一种新选择,可以大幅提高存储密度,减少拣货人员行走距离,提升拣选效率。(这个设备在2019年的cemat展会上展出过,技术确实不错)

Ingram Micro是全球最大的技术分销商,也是全球领先的物流公司,为全球企业提供全方位的供应链与物流服务。在Ingram Micro位于英国北安普顿的Ingran Micro的 25001平米仓库内,获取更大的占地面积使用率是其多阶段优化项目面临的第一个挑战。采用来自比利时的STOREGANIZER单品单件密集式仓储系统,提升了存储密度,为A类SKU创建了较大的拣选面。一旦完成了全部六个阶段项目,空间中的初始优化将转化为更高的拣选效率,最终削减当前补货时间的90%,并允许Ingram Micro 将每一个订单的平均响应时间缩短两个小时。

刚性货架的另一种选择

Ingram Micro 北安普敦的配送中心为当地计算机产品提供隔天达服务模式。其中,整箱大件占配送业务的一半,另外一半为小零部件类型。Rob Billingham作为Ingram Micro运营兼精益管理经理,他认为,刚性的搁板式货架已经使用了15年之久,这种方案缺乏空间跨度。STOREGANIZER系统适用于小件商品的拆零拣选,是搁板式货架的替代品。

Rob Billingham 说:“我们利用现有的空间实施了STOREGANIZER解决方案,在获得更多空间的同时,缩短了处理时间,提升了拣选效率。”

寻求合适的解决方案

“我们有15000种SKU,每天需要拣选的数量为3000多种,这意味着我们只需触达五分之一的产品。”Ingram Micro的总工程师David Cuddeford非常清楚自己想要解决的问题。“若平均需要跨过4个产品才拣选到一个需要的产品,在拣货路径上花费的时间将是一个很大的问题。我们曾经尝试过箱式流利货架,但遇到了空间利用率的难题,因为双面铁皮货位及抽屉柜式方案缺乏柔性(流利式货位缺少柔性)。后来考虑过采用悬挂式货架或链斗式升降机,但它们的优势远不及STOEGANIZER解决方案,成本也有所不同。最吸引我们的是STOREGANIZER解决方案的简单性和灵活性。”

为了确保STOREGANIZER是正确的解决方案,Ingram Micro 团队访问了另一个配送中心(在应用新技术之前,能看到成功的案例是最好的办法),以查看该解决方案的有效性。David Cuddeford说:“最初,我们担心一旦货格装满,就很难同时移走几列货格。最终我们的担心被证明是没有道理的。和传送带相比,搁板式货架或低层的流动货架是一次值得的尝试。你可能会发现,花费一小部分成本就会得到很大的收益。”

及时交货和安装

接下来和STOREGANIZER的合作就畅通无阻,无缝对接了。“Ingram Micro有一个世界级的库存管控部门,它已经根据立方体和拣选作业组织好货物存储了。因此,我们已经知道了产品的位置和数量的最佳组合。此外,与STOREGANIZER合作,可以实现货架的最佳模块匹配,因为定制的解决方案符合你自身的业务特点。虽然这不是一个现成的解决方案,要感激在这么短的时间内能够交付,我们只是在讨论安装需要的几个星期。”David Cuddeford说。

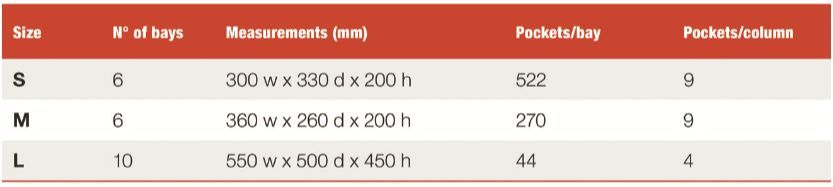

2017年7月,在Ingram Micro 仓库中,在传送带前面安装了23条巷道,分别在三个不同的尺寸内配置了STOREGANIZER。

“这次合作我们有良好的经历,从始到终都是准时交货和安装。STOREGANIZER竭尽所能来保证2天交验。”Rob Billingham说。

之前阶段的方案暂用了91平米,优化了80%的空间,同时也释放了先前解决方案两倍的空间。约3667个SKU,占实际拣选清单的四分之一,在5109个STOREGANIZER的货格里拣选,暂用了70%的货格。这是相当标准的配置条件,因为还需要20%的缓冲货格。每个货格都存放单一SKU,有些SKU可能占据不止一个货格。

为了解决照明方面的问题,STOREGANIZER的货格里有半透明的背板,在巷道的顶部预留了一些额外的空间。有了这些微小的调整,即使产品位于第四排,也会有惊人的光线穿透,确保准确完成拣选作业。

逐步改造优化

STOREGANIZER的施工是北安普顿配送中心一个大改造项目的一部分,该项目共分为六个阶段,以便释放仓储空间。采用STOREGANIZER解决方案是为了压缩拣选面积,并腾出位置给高频产品更多的面积与空间。Ingram Micro的仓库管理系统(WMS)在一个立方体填充算法中运行,用于指导货物的放置。

下一阶段将开始管理作业速度,以确保在STOREGANIZER解决方案中,动销品进入前排,慢销品则一个接一个地进入存储空间深处。默认情况下,前排将首先被产品填充。目前,在STOREGANIZER解决方案中,40%的拣货作业来自前排,只有5%到7%来自后排。

优化策略的一部分是不把高频率产品放入STOREGANIZER中。David Cuddeford说:“不是因为它不便于拣选,而是因为大量的快速搬运及补货是至关重要的,以免缺货影响许多订单处理。这类业务最经济的做法是使用托盘补货。你可以投入很多钱来建设自动化拣选系统,但一般来说,最快的拣选仍然是由一个拣货员在拣选面上完成。由于减少了行走距离,STOREGANIZER的补货也可以完成得更快。”

为动销率高的SKU创建更大的拣选面

Rob Billingham认为,STOREGANIZER解决方案将释放约251平方米的空间,标志着下一阶段的优化项目也已经完成:“我们使用了一个利用率不高的空间,安装了STOREGANIZER解决方案。STOREGANIZER所需的一切空间都来自于刚性货架,后者占用了很多空间。我们在收获更多空间的同时,缩短了处理时间,提升了拣选效率。”

Ingram Micro将STOREGANIZER解决方案中,15%的拣选货物放在输送机上,有些每天完成约500次拣选。以前5%的拣选来自纸箱和大跨度搁板货架。STOREGANIZER就安装在输送机旁边,第一排拣选墙的距离只在1米远处。在货架上,一个标准拣选距离是最少5米的往返,从最远的地方,一次挑选往返需要20米。STOREGANIZER的一次拣选平均耗时14秒,比先前的解决方案缩短了约10秒。“与标准的大跨度货架相比,使用STOREGANIZER解决方案,每走一米,我们拣选的SKU数量就增加了40%。”David Cuddeford说道,“为了在补货过程中赢得时间,我们使用为较大的拣货面节省的空间来储存库存。”

系统简单易用

STOREGANIZER也具备了人机工程学优势,这一点并没有被忽视。“使用STOREGANIZER系统很简便,且员工容易习惯,在过去的三个月中,拣选效率持续上升。” Ingram Micro 团队领导Sylwia Piersa对这一结果非常满意。

“最初,拣选团队有一些担心,因为他们不知道会发生什么。” Sylwia Piersa说,“一旦他们开始使用这一新的方案,任何问题都很容易解决。实际上,STOREGANIZER解决方案进行得很顺利。我们的员工不需要任何特别的训练来开始使用它。对于那些已经熟悉我们的扫描系统的人来说,对分配、组织和计算,十分钟的讲解后,就足以开始在STOREGANIZER拣选墙工作了。”

如今,许多订单拣货员都渴望在这一区域工作,因为他们在减少走动距离的情况下完成了更多的订单拣选,感觉也没曾经那么疲惫了。此外,拣选率更容易实现。在过去的三个月中,STOREGANIZER区域的拣选率提升了21%,这个数字还在持续增长。

最终目标:取消补货,每天节省两名员工工时

Rob Billingham 期待用两年收回投资:“如果所有的小件货品可以从货架上移走,可能会消除90%的补货需求。在人员配置上,每天将节省两名员工,可以重新分配14小时的资源。我们计划一个订单周期缩短至两小时,而目前的平均周期为5小时。”

他还看到了STOREGANIZER解决方案在后期阶段的进一步潜力。“我们仍在研究建筑的总体设计。我们的系统在重量控制方面是有限的,但我认为可以将当前的STOREGANIZER解决方案规模拓展2-3倍。另一个主要的优点是,我们可以把STOREGANIZER巷道包装起来,如果需要使用托盘的话可以移动它们,系统提供了足够的灵活性。相比其他大多数解决方案,这也是STOREGANIZER的一大优点。”David Cuddeford 总结道,“无论你在任何场景内考虑使用传送带、流利货架、或是低层搁板式货架,STOREGANISER解决方案都可以与它们媲美。”

文| 上海赫翎自动化公司供稿

This guy is lazy,Introduction has not been set