作者Bob Trebilcock · 2020年1月23日

作者Bob Trebilcock · 2020年1月23日

Burley, Idaho

面积:占地180,000平方英尺(16720平米),AS / RS存储达到140英尺高(约43米)

处理的产品:冷冻食品SKU:2,000 SKU

吞吐量:该设施的设计目的是每天处理3,500个托盘。

人员/班次: 100名员工。设施24/7全天候营业。

NewCold在爱达荷州伯利的190,000平方英尺的配送中心充分利用自动化技术来减少处理量。但是,一些最重要的收益来自与客户的制造工厂的紧密集成。

您可以在此处阅读NewCold发行中心上的完整社论专题文章。

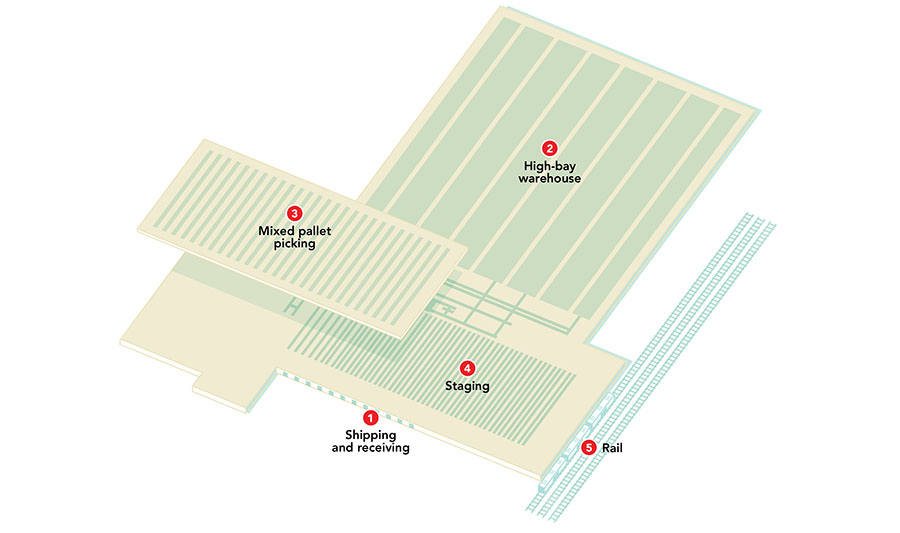

接收过程不仅仅涉及卡车卸载。流程的设计与麦凯恩食品公司附近加工厂的下线生产相集成,从而消除了对成品存储的需求。卡车不断在加工厂和NewCold配送中心之间来回穿梭。拖车,工厂和冷冻机DC配备了链条驱动的卡车装卸输送机系统。成品托盘在加工厂上线,然后在卡车停靠,接通电源并由驾驶员启动过程后自动装货。卡车到达码头时,这些货盘会自动卸货(1)在配送中心。从那里,它们被传送到识别点,在这里扫描标签并称重托盘。将该信息与主数据进行比较。如果信息匹配,则将托盘运送到高架仓库(2),在这里,堆垛机将其提升到正确的高度进行存储。然后将货盘转移到穿梭机中,以交付到正确的存储位置。现在可以保证该库存。

该工厂还对从其他位置接收的产品执行常规的接收过程。在这些情况下,叉车操作员将货盘卸到设施传送带系统,然后将其传送到称重和扫描站,然后再传送到自动存储和取回系统(AS / RS)。

使用来自托盘存放位置过程的常规拣货到托盘,将混合托盘放置在拣货模块(3)中。订单选择者会在其条形码扫描仪上收到说明,并扫描位置和纸箱以确认提货。NewCold流程的与众不同之处在于,pick模块是自动补充的。当需要一个新托盘时,它会自动从AS / RS中检索出来,由电梯运送到正确的高度,然后输送到拣选区域。托盘会自动收起来存放。混合托盘一经拉伸包装后,将被发送到AS / RS (2)进行存储,直到在码头上演。

带有电子数据交换(EDI)的Burley工厂和运输公司收到了运输订单。运输公司在NewCold的系统中预定接送时间。随着取货时间的临近,填充订单所需的满托盘和混合托盘会自动从系统中检索出来,并按照将它们装载到拖车上以便在码头(1)运送的顺序传送到登台车道(4 )。

除卡车拖车外,该设施还处理有轨车的运输(5)。托盘是为铁路车预先准备的,但装卸均由叉车处理。

系统设计,仓库控制和PLC软件及集成: NewCold

WMS: Davanti(NewCold拥有)

AS / RS堆高机: MIAS集团

AS / RS机架: SSI Schaefer

输送机和托盘交换器: TGW Logistics Group

自动卡车卸货: Ancra

移动计算和条形码扫描: Zebra Technologies

叉车: 科朗