以下纯属杂谈:

仓库的改善离不开仓库人员的共同参与和持续不断得推动,也离不开理论知识的培训和在实际操作过程中的不断结合,已到达改善的目的。

本人以实际在仓库管理改善过程中,分享改善的过程,先讲整理整顿篇:

讲到整理整顿,都会想到5S,6S,但实际在操作过程中,我相信很多仓库还是停留在文字和纸上,还有墙上...我查阅了很多资料,无法追溯5S的来源,也不知道是谁最开始提了这个概念,基于什么样的场合,什么样的目的。只知道5S来源于日本,和IE工程称为日本的两大管理改善工具。1955年,日本的5S的宣传口号为“安全始于整理,终于整理整顿”。当时只推行了前两个S,其目的仅为了确保作业空间的充足和安全。最近也在网上看到一个关于5S来源的文章,里面有提到在《千与千寻》的动漫中,蜘蛛爷爷的工作台侧面有清洁和整顿字样,看来那个时候清洁和整顿已经深入宫崎骏团队的心了,不然在这么细节的处理上去做功夫,是1998年,那时候已经在1986年日本推出“5S”的概念8年后了。再有一本书叫《新丰田生产方式》中,门田的观点是5S源于浪费,我觉得这个比较贴近我们整理整顿的内容,“所谓浪费,虽然意味着人、财、物、空间、时间、信息等方面的浪费,但它的本质是组织松懈”。组织松懈是美国人提出来的,来源于《企业的行动理论》。基于此,我们暂且不追究5S怎么来的,因为这么多年过去了,在国内还是很盛行的,不过每家企业,仓库都学的有了自己的模样。

我对仓库的改善第一步就是空间,很多同事也会问,5S内容第一步就是整理,整理整的就是空间,那我们不是就是要走5S的路子么。是的,空间都没整出来,谈什么区域规划,特别是运行了一段时间的仓库,物理空间上有很多需要改善的地方,我的切入点就是单据,在我看来,单据和实物空间上是要分开的,这里说的空间不指物理空间,如果一个仓库管理员数据和实物都掌控在手,这仓库数据就很难核对,也没有准确率可言。

收货单据

收货单据根据货主,月份,商品属性进行细分,细分的目的很简单,方便财务核对,也方便仓库做一个收货的数据分析,我们根据收货单据上的实收数量和收货人填写的收货时间,大概测算货主或者工厂的送货时间和收货人员的收货时间,因为我们在二楼,需要接力送货到楼上,前期收货人员到货没有事先准备的概念,临时到货,临时找托盘,临时找其他岗位的同事帮忙...经过一周整理了三个月来30几家货主物料、商品的到货情况,根据单据逐一和系统的收货时间去做匹配,后面制定了一些改善措施:

1、和工厂或货主沟通五点以后不收货或者延迟收货,因为发货截单时间是四点半,这个时候如果到货,我们没有定岗,需要临时调配人员卸货收货,整体影响时效;

2、在系统没有办法满足客户填计划到货的采购单信息的,统一由客服进行跟踪,并做共享文档,客户需要到货的信息,包括商品,件数,方数,全部填到文档内,客服分时段进行查看并通知对应的仓库负责人;

3、在到货时段的高峰时段,安排一人专门在月台进行到货车辆的对接(因我们分四个小库,每个小库独立小组的组织架构,前期都是每个小组自行安排人员到月台对接)并组织卸货通知楼上对应的货主对接负责人进行楼上接力收货拉货;

4、制定收货标准,如到货码盘标准,堆高标准,异常处理等(之前都只是口头标准,也没有异常现场操作的问题处理方案)单据签收标准等;并禁止送货司机坐货梯上楼;

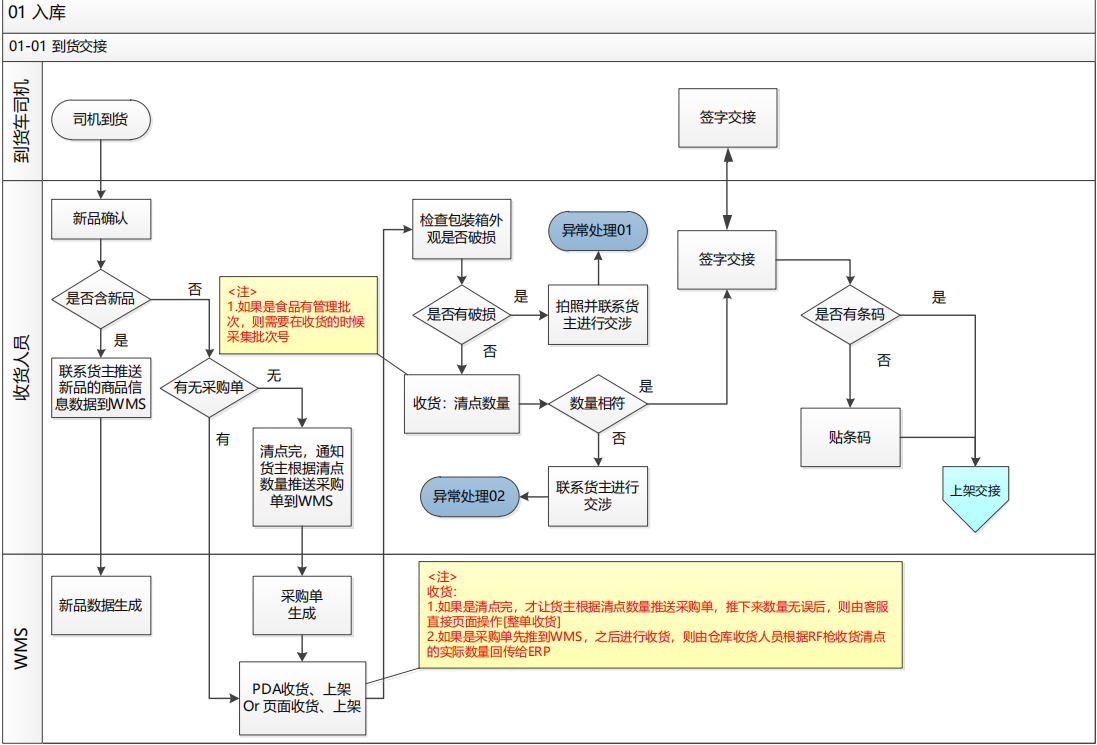

5、根据现场和系统收货的流程制定流程图,培训收货人员根据流程进行操作,异常问题应急处理的权限等明确划分。

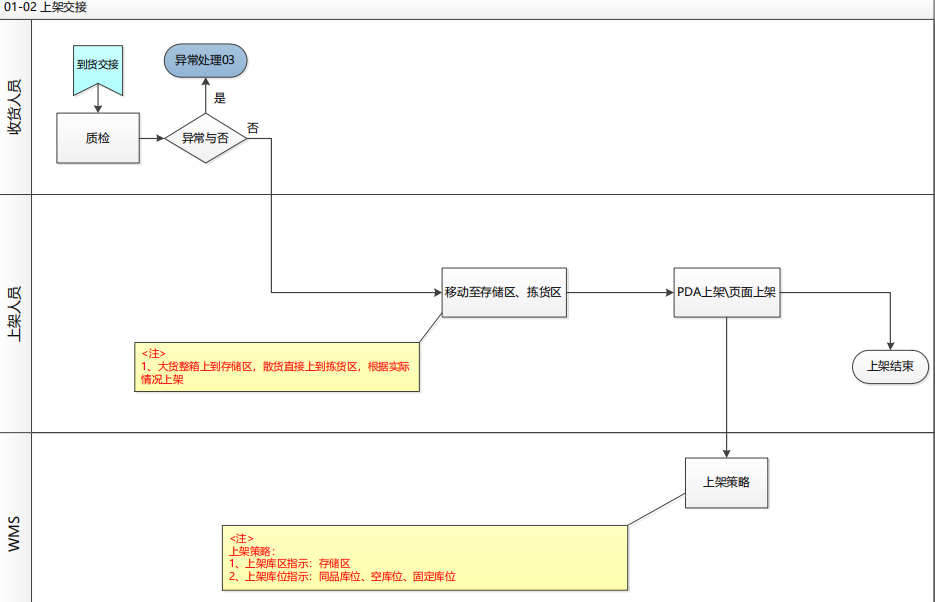

收货完后的上架流程也根据业务形态重新做了梳理,因面对30几家货主不同的收货方式,系统无法一一进行满足,设定了表格和系统相结合的改善方式,后续再和大家探讨;

从整理单据的过程中,总计花费近一个月的时间,现收货流程已根据设定好的流程有条不紊得进行着,由此得出一个实践的感触:浪费存在仓库各个角落,我们要杜绝浪费,杜绝组织松懈,需要净化空间,净化空间就是在节省,首先明白自己整理整顿的目的,何时开始?解决什么问题?需要什么人?是否需要改善的流程做计划流程?....每次开始前,我都会召集组长进行头脑风暴,不断否定自己设定好的目标,再不断设定,直至到无懈可击,整理整顿是为了净化空间,净化空间是为了杜绝浪费,杜绝浪费是为了减少成本并提高效率;

不知道大家在整理整顿仓库中,有什么诀窍或者经验可以分享的?

This guy is lazy,Introduction has not been set