订单拣选技术浅析-件.摘果

完整目录链接

8 件.摘果

8.1 理想拣货的七个要点

件拣货由于频率很高,因此在对比时引入了宁波工程学院傅静芳提出的关于如何达成理想拣货的七个要点,看看各种技术的符合程度

1) 不要等待–零闲置时间;

2) 不要拿取–零搬运;

3) 不要走动–动线尽可能短;

4) 不要思考–无二义性,不依赖熟练工人;

5) 不要寻找–直接拿最前面的;

6) 不要书写–交互自动化;

7) 不要检查–一次做成功,准确性最高

8.2 拣什么样的件

件拣(pieceorbulk)又称为零拣,每次拣选最小包装。最小包装有轻有重、有大有小;有硬包装规则体,有软包不规则体;有瓶装,有袋装;有能压的,有不能压的;有要低温保存,有常温就好;等等。所以件拣是最复杂,而且是机械化程度最低的,目前绝大多数都是由人完成拣选。

8.3 拣什么样SKU

我们在这里讨论的是单手不就可以拿得起的小件,需要双手搬的中件请参考箱拣的讨论,或需要叉车等工具搬的大件请参考托拣部分。

但是这个件又是什么样的:一块U盘、一部手机、一包方便面、一包面条、一瓶酒、5斤米、一包调料、一包饼干等,都是件。 拣选这些SKU,要么采用周转箱来装,发货时直接将周转箱发走,可以减少搬运,这个适合于摘果式件拣货,并且拣货差错率较少的情况,而且发生差错时,收货方能够配合,多见于商超配送中心或从CDC向DC转送分发。

还有的是采用拣选小车来装,需要再次倒箱打包,同时在装箱打包过程进一次复核,以减少出货的差错率,同时考核拣货的准确率,多见于电商,拣错了就直发出去给最终客户,以目前拣货差货错率在千分之一的情况都是无法接受的,目前要求达到万分之一或十分之一。 为了拣这些SKU,通常会有几种方式进行组织拣货活动:

• 按订单摘果,多见于商超为社区便利店补货

• 批拣分包,多见于电商中小件混合

• 批拣后播,也多见于电商小件

• 边拣边播,电商或便利店补货

• 分区拣货,多见于便利店 这里先讨论摘果,后面再讨论其它的形式。

参考:农夫山泉550ml矿泉水,一箱28瓶,净含量15.4升,重约16KG,外包装尺寸约25cm*44cm*23cm,体积约0.025立方。

参考:统一软包方便面,一箱24袋,重2.5KG,外包装尺寸约42cm*30cm*13cm,体积约0.017立方。 假定拣货车载具长0.9米X宽0.6米X深0.3米,容积约为0.16立方米。可以装约10箱方便面,总重约60斤,步行还能推得动。但如果装水差不多180瓶,总重200多斤,人工就推不大动了,改用电动拣货车了是一个合适的优化点了。 目前在仓库里零拣多见工人拣货步行的为主,所以在货到人零拣摘果就假定为步行推着拣货小车的场景。 由于各种件的商品差别太大,还是从重量简单划分,假定一次行走摘果拣选21个SKU共44件,约重30公斤为一个任务来考察。

8.4 库位在哪

8.4.1 人到货

人到货常见有几种零拣区规划:

A. 五层高位货架一层库位直接做零拣库位;

B. 五层高位货架一层改成流利式(FlowRack)货架或重力式做零拣库位;

C. 平库搁板式货架;

D. 平库流利式货架;

E. 钢平台阁楼搁板式货架配升降机或直接用高位叉车;

F. 钢平台阁楼搁板式货架配输送线;

G. 钢平台阁楼搁板式货架配升降机或直接用高位叉车;

H. 钢平台阁楼流利式货架配输送线;

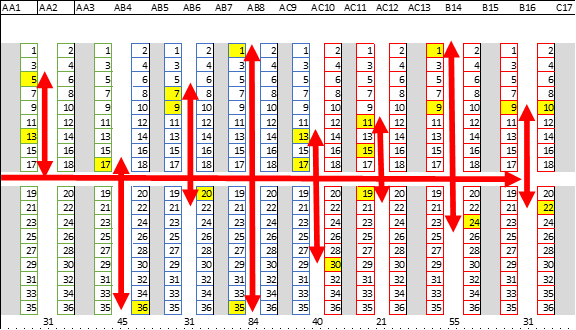

这几种零拣区各自有优缺点和适用的场景。这里假设的场景为流利式货架拣货,库位布局及拣选21个SKU的动线如下:

• A02,A04,A06,双号为拣货通道,通道内左右两排以库位号排列顺序拣

• A01,A03,A05,单号为补货通道,与拣货通道分布互相不影响作业,拆箱补货

• 同样还是AA:AB:AC:B:C分布,上方编号为即为相关区划;

假定流利货架为1.5米深,2米高,分四层,每层0.5米,每层并排4个货箱,每箱位约0.6米宽,每列流利货架为2.4米,主通道2米,输送线宽1.5米,留出4米左右的缓存区,则拣货区长约50米,宽50米,每层约2500平米:

• 宽约:50米=18列货架*2.4米宽+3条主通道*2米宽;

• 长约:50米=16排货架*1.5米宽+17条通道*1.5米宽;

• 面积利用率:1.5宽*2.4长*18列*16排=1067平米,利用率约为42%

• AA、AB区1.2米一个库位,AC、B、C区0.6米一个库位,可设置出约3700个拣货位,存放约13,800个0.5米长X0.5米宽X.4米高货箱,容积约为1380立方米。

• 13米高的仓库,至少能建出四层,可得近15,000个库位,容积约为5500立方。 如前文讨论一次摘果任务要如果要拣21个SKU,88件商品,将其随其分布不同库位后,假定要从左边出发,拣完回到左边,如上图的动线,则:

• 主通道48米,来回就96米 • 第1条通道AA2:2个库位,行走31米;

• 第2条通道AB4:2个库位,行走45米;

• 第3条通道AB6:3个库位,行走31米;

• 第4条通道AC8:2个库位,行走84米;

• 第5条通道AC10:3个库位,行走40米;

• 第6条通道AC12:3个库位,行走21米;

• 第7条通道B14:3个库位,行走55米;

• 第8条通道B16:3个库位,行走31米;

• 行程共403米。

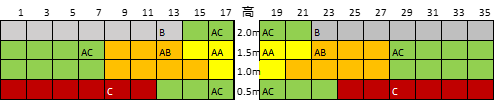

这里的布局只是为计算方便,正式的ABC分类应该是参考以下原则设立:

• A类中间两层,以符合人体工学最省力的方式拣货,减少爬高或弯腰

• AA位不集中同一个通道中,位于主通道的两侧

• B类放在尽量放远离主通道上层

• C类放在尽量放远离主通道下层

8.4.2 货到人的ASRS库

货到人件拣选的自动化立体库,目前较成熟是用高密度的箱式存储货架,用多层穿梭车从库内存取箱,通过输送线传到件拣工作台,则工人完成拣选,然后将未拣空的货箱送回立体库,让穿梭车存回库里。还是采用在讨论箱拣时同样的自动化箱式立库场景:

• 3300平米(宽度60米X长度55米X高度10米)的箱式立库;

• 库容为176,000个的长宽高都为50CM的库位,存放0.5米长X0.5米宽X.4米高周转箱,容积约为17600立方米;

• 平移4米/秒,纵向2米/秒穿梭车,每台车的作业能力约为163箱次每小时;

• 每分钟150米的巷道口到合流到主输送线约为10米;

• 每分钟150米的合流线输送到分拣机起点70,能支撑60穿梭台全速拣货;

• 每分钟150米的100米长分拣线,每小时分8000箱;

• 20个分拣工作台;

• 每分钟速度150米回流输送线300米,拣不完还要还回去。

• 拣出货是不是二次分拣集货,暂不讨论。

现在有更先进的立体库,法国的SKYPOD,每小时10英里在库里三维移动,与高速穿梭车相当了,但是挡不住它不要输送线,不要分拣机了,可以任意布置拣货工作台,太任性了。

8.4.3 货到人的机器人库

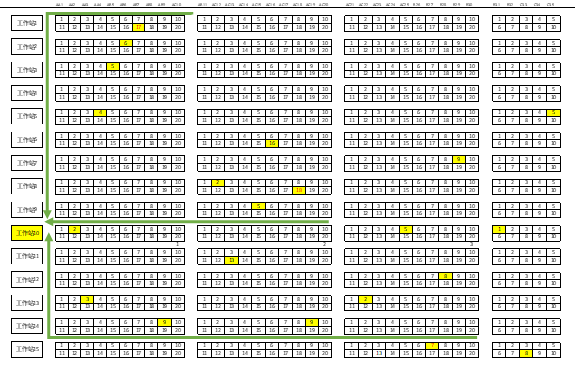

机器人使用可移动的POD货架,底部1米的正方形,假设为2米高,加上底部40厘米供机器人进出,总高2.4米了,分4层,每层4个货格。 两排POD货并列,留出通道1.1米。每10组POD留一条通道分开,则约12.1米长X3.3米宽=39.9平方米,共20个POD,每个POD占2平方米。 以人到货的50米长,50米宽的同样仓库,留出6米宽来建15个拣货与补货工作台,约可建设出1050个POD货架,面积利用率为0.42,能存放16800个货箱0.5米长X0.5米宽X.4米高,容积1680立方米,存放密度比流利货架稍高。

假定机器人以单行线靠右行驶,拣选21个SKU,库位如上图的黄色块所在位置

总行程约为1650米,以1.5米每秒行驶,需要约1100秒。 8.5 纸单.件.摘果 8.5.1 动作分析

8.5.1.1 400米的旅行

目前仓库中工人执行零拣任务的行进方式,绝大部分是步行,并手拉或推着拣选小车。国际上公认的成年男子无负重在平直道路上步行时速为4.8公里,但在仓库拣货时还要推拣货车,且越来越重,只能假定工人以2/3标准时速移动,时速以3.2公里计,完成403米行程约需要453秒,约7分30秒。 假定步长为0.8米,那么453米,约需要503步完成这个旅行。在有的仓库里看到工人会跑起来,并踩在拣货车一起遛,实在太不安全,不推荐,所以不考虑那种速度的加成。

8.5.1.2 交互

五种交互耗时约4分35秒:

• 打印及领单:30秒一次;

• 签单和交单:30秒一次;

• 核对目标集货库位:5秒一次;

• 每SKU:

o 从拣货单中辨识出SKU及库位:5秒;

o 到拣货库位时核对拣货单中SKU及数量:5秒;

o 21个SKU,耗时210秒

8.5.1.3 拣货

从流利式货架上进行件拣,应可以单手操作,拣一件以5秒计,44件共220秒; 8.5.1.4 理货 无需

8.5.2 作业效率

合计纸单摘果拣一次约需15分48秒:

• 行走:7分33秒;

• 交互:4分35秒;

• 拣货:3分40秒;

由于需要负重推或拉着拣货车,增加10%的宽放时间后为1053秒=17分33秒。

• 平均每个SKU或每拣货行需要50秒,每件23秒;

• 平均每小时约71.7个SKU=3600秒/1053秒*21SKU,8小时人均574SKU;

• 平均每小时约150件=3600秒/1053秒*44件,8小时人均1202件;

• 行走约11公里,13768步=503步/每任务21SKU*每小时71.7个SKU*8小时。

参观过不少仓库,用纸单作业能达到这种理想速度的不多,主要有两个原因:

• 等待时间过长,其中拣货单没有准备出来为主要原因

• 异常情况多,纸单管理仓库的帐实相符率不高,对异常处理不及时,往往到了库位才发现货不对或货不足,这时要回去找人解决,一来一回至少10分钟浪费。

8.5.3 考量响应时间

24小时为常见订单响应时间,更长的都有。

8.5.4 看看差错率

使用纸单件拣货的差错率,可以说稳定在1%左右,所以用纸单件拣的仓库绝对要辅以全检复核流程。 估算要多少复核的工人,这个估算方法也可以采用动作分解法,但因为复核是连续性工作,要经验极其丰富的资深工人才能胜任,所以每件最多以10秒计,21件要约200秒,相当于拣货总耗时的1/5。所以5个拣货工配1个复核人员应该够了。

8.5.5 员工流失带来的损失 采用纸单件拣的新员工入职30天后才能达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元。

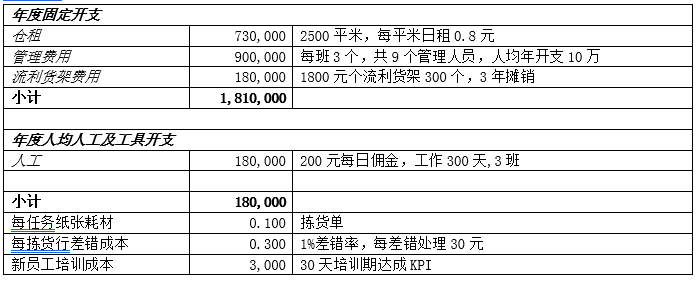

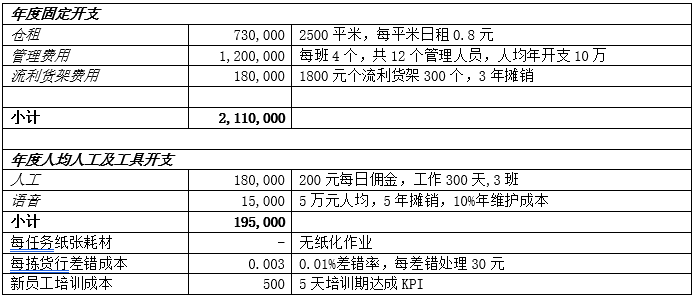

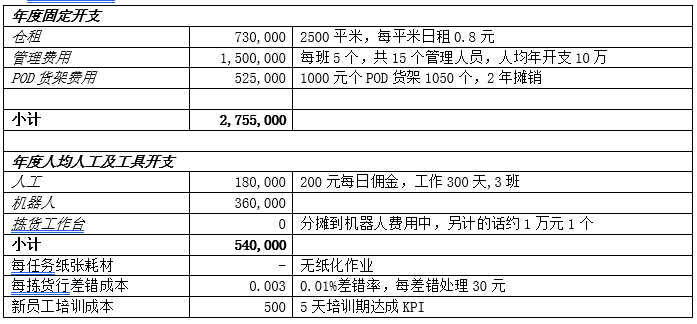

8.5.6 列出成本项 纸单拣货有以下成本项:

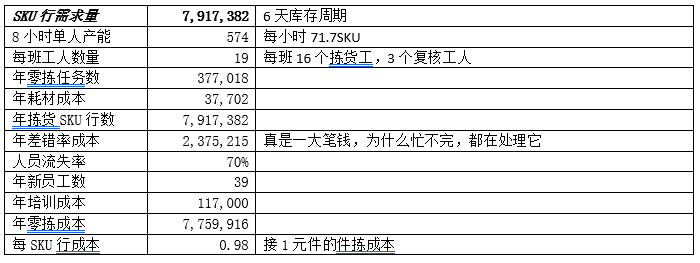

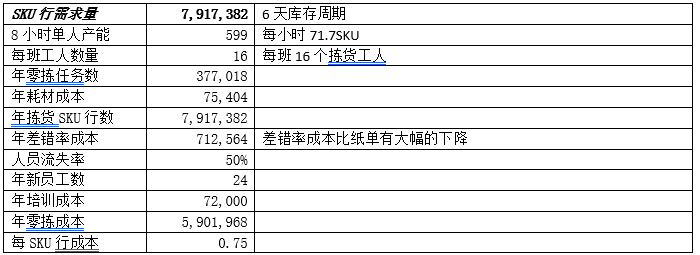

8.5.7 试算总支出

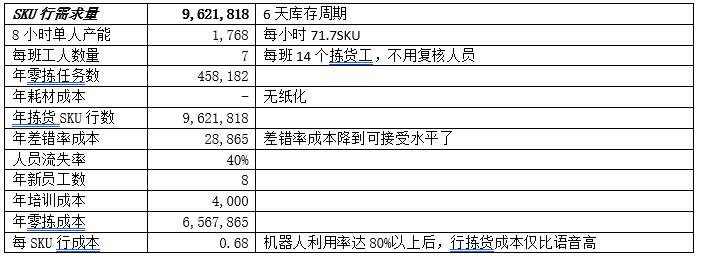

还是参考苹果公司6天的平均库存周期,简单用几个公式代入算一下:

年度拆零箱数=360天/库存周期*库容箱数

零拣件数=年度拆零箱数*20件每箱

零拣SKU数=零拣件数/44件每任务*21行SKU每任务

工人数量=零拣SKU数/8小时单人产能

年成本=固定开支+人均及工具开支*工人数+耗材开支*拣货任务数+差错率*零拣SKU数 每SKU行成本=年成本/零拣SKU数 那么可计算出来下面的数据

8.5.8 其它考量

使用纸单拣货无法达成理想拣货的七个条件任何一个。

8.5.9 还是题外话,件拣要电动拣货车么?

使用电动拣货车,可以将移动速度提升至5KM,加上需要加速和调头时间,只需要5%宽放,总耗时为909秒;同样的业务量,总成本相当,但工人劳动舒适度上升,带来了流失率的下降,还是有必要用上电动助力拣货车的。

8.6 RF.件.摘果 8.6.1 动作分析

8.6.1.1 400米的旅行

还要推车步行403米行程约需要453秒,7分33秒。

8.6.1.2 交互 六种交互,耗时约3分56秒:

• 领任务:3秒一次;

• 查看及扫描目标集货库位:2秒一次;

• 每SKU:

o 查看核对拣货位:2秒;

o 扫描库位:3秒;

o 扫描SKU:3秒;

o 输入数量:3秒;

• 21个SKU,共耗时236秒

8.6.1.3 拣货

单手从流利式货架上进行件拣,拣一件以5秒计,44件共220秒;

8.6.1.4 理货 无需

8.6.2 作业效率

合计摘果拣一次约需15分9秒:

• 行走:7分33秒;

• 交互:3分56秒;

• 拣货:3分40秒;

由于需要负重推或拉着拣货车,增加10%的宽放时间后为1010秒=16分50秒。

• 平均每SKU或每拣货行为48秒,每件23秒;

• 平均每小时约74.8个SKU=3600秒/1010秒*21SKU,8小时人均574SKU;

• 平均每小时约157件=3600秒/1010秒*44件,8小时人均1202件;

• 行走约11.5公里,约14358步=503步/每任务21SKU*每小时74.8个SKU*8小时。

8.6.3 考量响应时间

完成一个拣货任务的时间即为一个响应周期。

8.6.4 看看差错率

使用RF拣货的差错率约为在0.3%左右,观然到主要是在数量上的差错,或直接缺了一个SKU没有未拣,单手操作RF并不是很方便,很有可能多按了一下回车就提交了。一般也同样要辅以全检。

8.6.5 员工流失带来的损失

采用RF件拣的新员工入职30天后达到KPI,每个新工人要付出15天薪水作为培训成本,约为3000元。

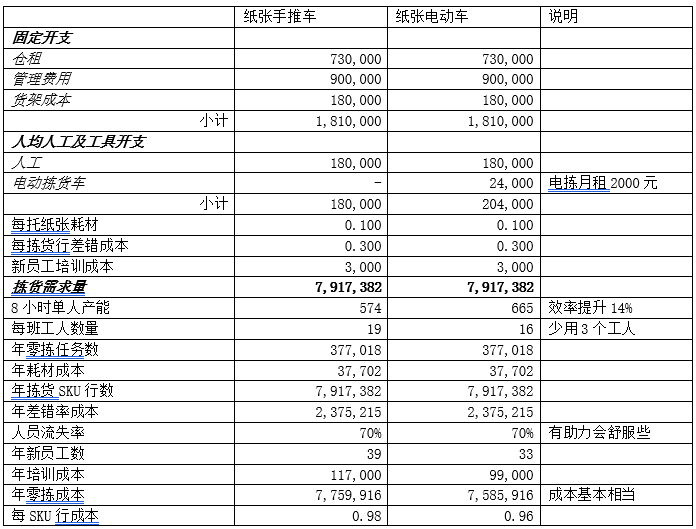

8.6.6 列出成本项 RF拣货有以下成本项:

8.6.7 试算总支出 采用纸单同样的数据计算方法,可推导出以下结果

8.6.8 其它考量

使用RF拣货终于可以达成不要等待、不要书写、不要检查这三个。

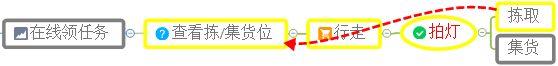

8.7 灯光.件.摘果

8.7.1 动作分析

8.7.1.1 400米的旅行

推车步行403米行程约需要453秒,7分33秒。 8.7.1.2 交互 四种动作,耗时2分32分:

• 领任务:3秒一次;

• 集货库位拍灯:2秒一次;

• 每SKU:

o 查看PDA拣货位:2秒;

o 拍灯:2秒;

o 核对PDA的商品和数量:3秒;

• 21个SKU,共耗时152秒

8.7.1.3 拣货

单手从流利式货架件拣,拣一件以5秒计,44件共220秒;

8.7.1.4 理货 无需

8.7.2 作业效率 合计摘果拣一次约需13分45秒:

• 行走:7分33秒;

• 交互:2分32秒;

• 拣货:3分40秒;

由于需要负重推或拉着拣货车,增加10%的宽放时间后为917秒=15分17秒。

• 平均每SKU或每拣货行为43.7秒,每件20.8秒;

• 平均每小时约82.4个SKU=3600秒/917秒*21SKU,8小时人均659.5SKU;

• 平均每小时约172.7件=3600秒/917秒*44件,8小时人均1381.8件;

• 行走约12.7公里,约15819步=503步/每任务21SKU*每小时82.4个SKU*8小时。

8.7.3 考量响应时间

完成一个拣货任务的时间即为一个响应周期。

8.7.4 看看差错率

使用灯光拣货的差错率约为在0.01%,差错主要体现在数量上的差错,少拣或多拣,拣错是因为上架上错了,灯光容错性差些。

8.7.5 员工流失带来的损失

由于还要用PDA,采用灯光件拣的新员工入职15天后达到KPI,每个新工人要付出7.5天薪水作为培训成本,约为1500元。

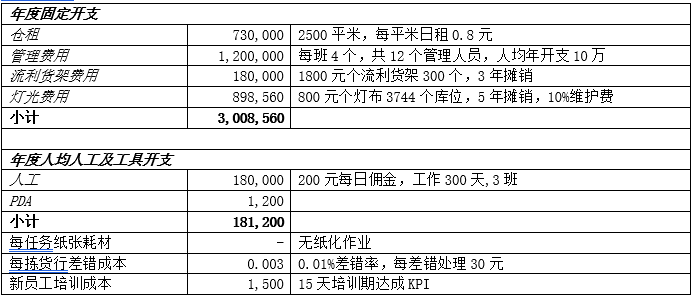

8.7.6 列出成本项 灯光拣货有以下成本项:

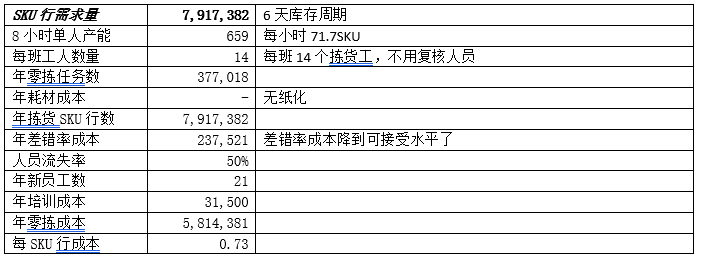

8.7.7 试算总支出 还是采用与纸单件拣摘果的算法,数据如下:

8.7.8 其它考量

使用灯光拣货终于可以达成不要等待、不要思考、不要寻划、不要书写、不要检查四个。

8.8 语音.件.摘果

8.8.1 动作分析

8.8.1.1 400米的旅行

由于语音拣货能够解决双手和双眼,因此工人能够以更快的速度移动,以3.6公里时速行走400米,约需403秒,合6分43秒。

8.8.1.2 交互

交互在行走或拣货时完成,无需另外的交互时间。

8.8.1.3 拣货 单手从流利式货架件拣,拣一件以5秒计,44件共220秒;

8.8.1.4 理货 无需 8.8.2 作业效率 合计语音摘果拣一次约需10分23秒:

• 行走:6分43秒;

• 交互:0秒;

• 拣货:3分40秒;

由于需要负重推或拉着拣货车,增加10%的宽放时间后为692秒=11分32秒。

• 平均每SKU或每拣货行为33秒,每件15.7秒;

• 平均每小时约109.2个SKU=3600秒/692秒*21SKU,8小时人均873.7SKU;

• 平均每小时约228.8件=3600秒/692秒*44件,8小时人均1830.6件;

• 行走约16.8公里,约21000步=503步/每任务21SKU*每小时109个SKU*8小时。

8.8.3 考量响应时间

完成一个拣货任务的时间即为一个响应周期。

8.8.4 看看差错率

使用语音拣货的差错率约为在0.01%,拣错是因为上架上错了,语音就拣错了。

8.8.5 员工流失带来的损失

采用语音件拣的新员工入职5天后达到KPI,每个新工人要付出2.5天薪水作为培训成本,约为500元。

8.8.6 列出成本项 语音拣货有以下成本项:

8.8.7 试算总支出 还是采用纸单件拣摘果的数据及算法,可以看出语音收益非常不错。

8.8.8 其它考量

使用语音拣货可以达成不要等待、不要思考、不要寻划、不要书写、不要检查四个。

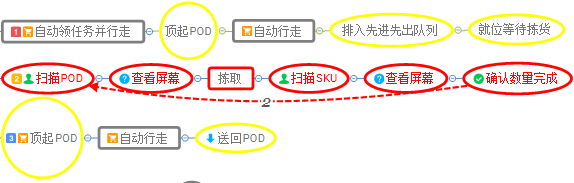

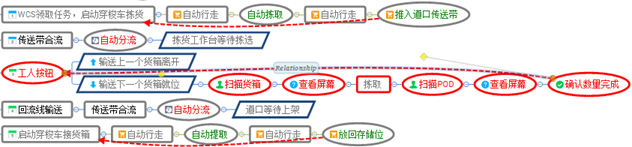

8.9 机器人.件.摘果

8.9.1 动作分析

机器人件分成三段:

第一段, 机器人从货位将POD运送到拣货工作台,排队等待

第二段, 工人从行进到拣货位的POD上货品拣出,确认完成

第三段, 完成拣货的POD,优秀的算法至少有以下的处理

a. 该货架有其它工作台需要拣的商品,运到对应拣货工作台等待拣选,这种情形应该是发生成A类品集中POD较多;

b. 货架上货还有很多,但此时无人还要拣则运回储位;

c. 货架拣空了,送到补货工位上等着补货,这是最考验调度程序的,要能够在协调好待补的商品已在补货工位上空POD同时就位。

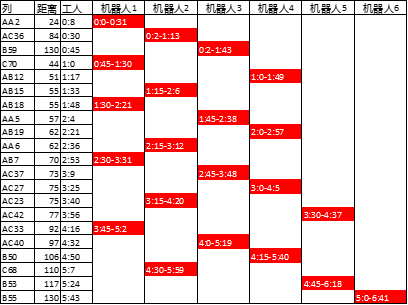

8.9.1.1 机器人的旅行

假使工人15秒完成一次SKU拣选,需要7台机器人才能供应这21个SKU的拣选,调度计划大约如下:

大约18%机时在等待,利用率约82%。

8.9.1.2 交互

机器人与系统的交互不计,只计算工人在拣选工作站的交互,每SKU工人需要进行五次交互:

• 扫POD及SKU:2秒;

• 看大屏幕两次:2秒;

• 确认完成:1秒;

21个SKU,共耗时105秒

8.9.1.3 拣货

单手从POD货架件拣,拣一件以5秒计,44件共220秒;

8.9.1.4 理货 无需

8.9.2 作业效率

合计摘果拣一次约需5分25秒:

• 行走:0秒;

• 交互:1分45秒;

• 拣货:3分40秒; 无需负重,仅增加5%的宽放时间后为342秒=5分42秒。

• 平均每SKU或每拣货行为16.3秒,每件7.8秒;

• 平均每小时约221个SKU=3600秒/342秒*21SKU,8小时人均1767.9SKU;

• 平均每小时约463件=3600秒/342秒*44件,8小时人均3704件;

• 行走距离非常短

8.9.3 考量响应时间

完成一个拣货任务的时间即为一个响应周期。

8.9.4 看看差错率

使用机器人拣货的差错率约为在0.01%,差错主要体现在数量上的差错,少拣或多拣,由于POD货架上商品较多,不是每件都扫描,也有机会发生拣错,。

8.9.5 员工流失带来的损失

采用机器人件拣的新员工入职5天后达到KPI,每个新工人要付出2.5天薪水作为培训成本,约为500元。

8.9.6 列出成本项 机器人拣货有以下成本项:

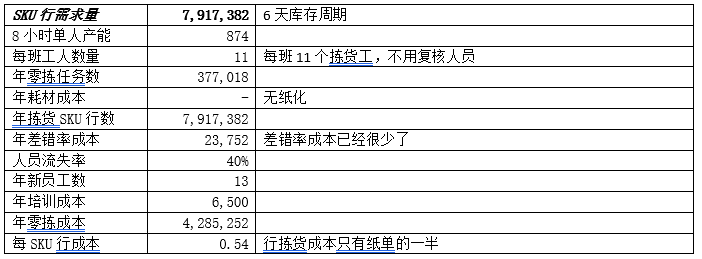

8.9.7 试算总支出 以纸单拣货同样的公式计算,机器人的成本数据

8.9.8 其它考量

除了还需要拿取和寻找,其它五个基本都能达成:无需等待、无需书写、无需检查、无需思考,最重要的无需走动了,1个工人配上6台机器人,约可达到纸单拣货的3倍效率,只是期初投资约需要840万元。

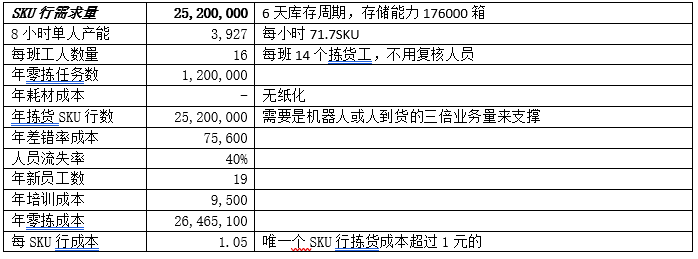

8.10 自动化立库.件.摘果

8.10.1 动作分析

传统的ASRS件拣货是分成五段接力,完成一次件拣:

第一段:穿梭车从立库里将需要拣货的货箱提取出来,送到道口;

第二段:输送线将货箱经过自动分流后,输送工人件拣货工作台;

第三段:工人拣货 第四段:货箱通过回流输送线和自动分流后回到道口;

第五段:穿梭车将货箱重新上架到货位上; 这里可能会有几个分支:

第四段:如果货箱空了,则不再回流到道口,直接回收了。如果正好有其它工作台要拣这个货箱的货,也有可能通过自动分流将货箱再输送到下一个工作台。

第五段:穿梭车不一定会货箱放到原储存位,会根上架规则算出新的货位存放,以实现ABC等优化。 当然现在有最先进的SKYPOD机器人立体库件拣货解决方货,不再需要输送线这两段了,全由机器人代劳完成了。

8.10.1.1 输送线传输 假定每一次拣货的货箱,都要在输送线走一个来回。

•巷道口到合流到主输送线10米;

•合流线输送到分拣机起点70米;

•分拣线100米;

•回流输送线300米 一共需要在输送线上跑上接近500米,每一箱货在输送线传送约4分钟。

8.10.1.2 交互

输送线、穿梭车与系统的交互不计,只计算工人在拣选工作站的交互,每SKU工人需要进行五次交互:

• 扫货箱及SKU:2秒;

• 看大屏幕两次:2秒;

• 确认完成:1秒; 21个SKU,共耗时105秒

8.10.1.3 拣货

单手从货箱中件拣,拣一件以5秒计,44件共220秒;

8.10.1.4 理货

需要推回货箱,但这个动作和领取货箱一样可以忽略不计。

8.10.2 作业效率

合计摘果拣一次约需5分25秒:

• 行走:0秒;

• 交互:1分45秒;

• 拣货:3分40秒; 无需负重,仅增加5%的宽放时间后为342秒=5分42秒。

• 平均每SKU或每拣货行为16.3秒,每件7.8秒;

• 平均每小时约221个SKU=3600秒/342秒*21SKU,8小时人均1767.9SKU;

• 平均每小时约463件=3600秒/342秒*44件,8小时人均3704件;

• 行走距离非常短

8.10.3 考量响应时间

完成一个拣货任务的时间即为一个响应周期。

8.10.4 看看差错率

使用ASRS拣货的差错率约为在0.01%,差错主要体现在数量上的差错,少拣或多拣,由于POD货架上商品较多,不是每件都扫描,也有机会发生拣错,。

8.10.5 员工流失带来的损失

采用自动化箱式立库件拣的新员工入职5天后达到KPI,每个新工人要付出2.5天薪水作为培训成本,约为500元。

8.10.6 列出成本项 纸单拣货有以下成本项:

8.10.7 试算总支出 以纸单拣货同样的公式计算,自动货立库件拣的成本数据

8.10.8 其它考量

除了还需要拿取,其它六个基本都能达成:无需寻找、无需等待、无需书写、无需检查、无需思考,最重要的无需走动了和无需寻找了,只要站着拣面前的货箱中的货就行,除了投资大这个缺点,其它接近完美了。

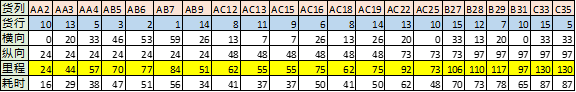

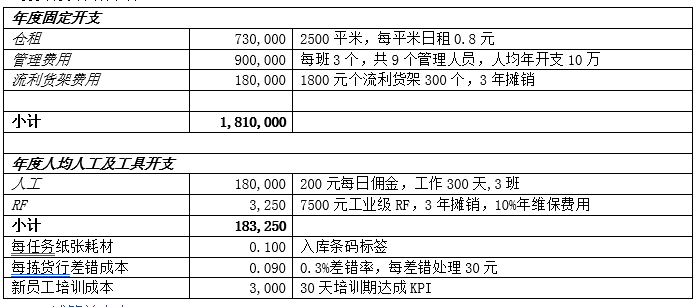

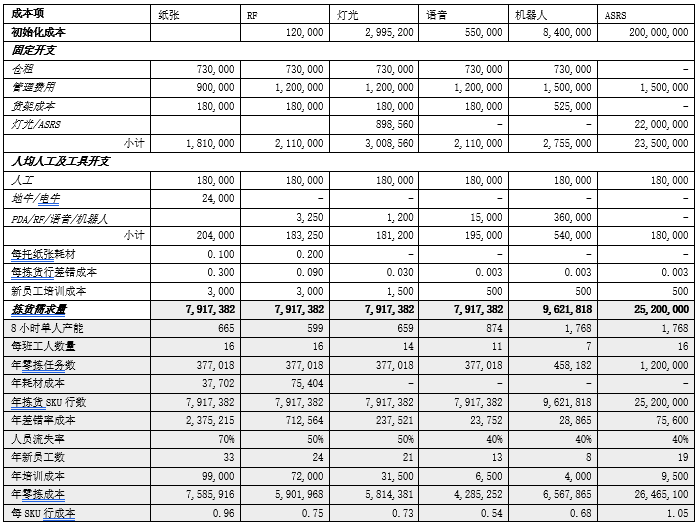

8.10.9 人到货及货到人的对比件摘果对比 综合前面的分析数据,得到如下对比表格:

• 综合来看,语音行拣货成本最低;

• 机器人如果保持在80%的利用率,行成本只比语音略高,如果大部分是在空闲,成本直接上升;

• 设计让工人在灯光仓库里摘果,就浪费了灯光的设计,应该是采用让工人最少移动,并减少交互,才能发挥出灯光的优势;

• 箱式立库要43台穿梭车保持在90%上利用率,方才能每拣一件货成本接近1,如果大部分时间闲着,则成本几何级数上升。

2020-12-02 14:17

2018-05-08 16:11

2018-05-08 09:41

2018-03-14 11:37