商超物流

商超物流

第三部分:流程优化与数字化转型

在数字化时代,流程优化与技术创新密不可分。一家全球物流企业建立的"数字化控制塔"项目给我们带来了重要启示。他们首先构建了端到端的...

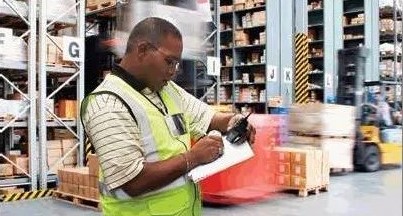

说明:通过RF指示引导,拣货人员到达指定拣货位,扫描位置和/或产品条码验证

缺点:扫描物品和处理RF会降低拣选功 能;对于大量操作来说通常太慢

使用场景:可用于从收货到发货的所有仓库人工功能,确保所有库存移动的实时准确性;射频拣选最适合于慢/中速环境,其中条形码在产品或库存容器级别可...

由于很少的仓库管理系统(WMS) 和计算...

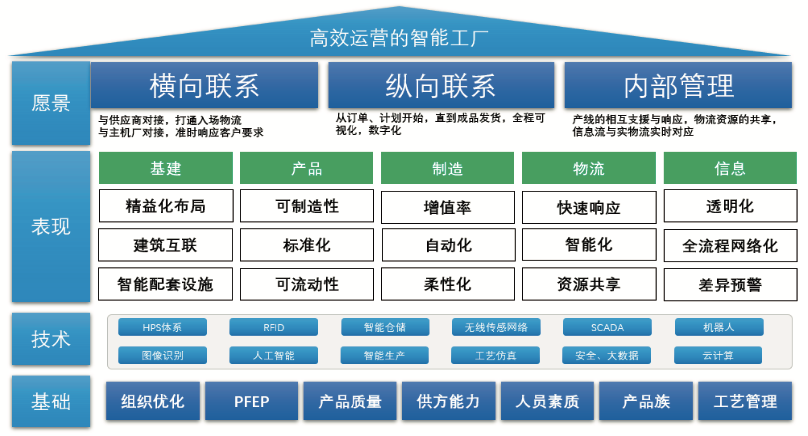

(4)需要“制造维度”在进行智能产线规划时,需协 同考虑每一种物料上料的自动化对接,比如上料物流输送设施的空间、上料工位与载体对接、便于与工位机器人对接的载体内部定位隔衬、工位机器人与物流容器设计的协同等;

(5)需要“信息维度”考虑物流 信息采集形式,比如条形码、二维码还是RFID,以及哪些环节需要采集哪些信息,这些信息如何实现联动和集成,信息采集方式决定了器具信息载体的位置以及信息采集点的布置。

智能工厂规划应以智能工厂...

2.外购件出库环节

托盘堆垛机系统和机器人快存系统根据MES及WMS出库需求,自动将指定的托盘或周转箱自动取出 ,放置输送线上;托盘及箱式输送系统,根据上位调度系统将产品配送至指定输送端口;周转箱小件由人工方式配送至指定工位下料点;卡板箱大件物料通过自动对接方式由AGV自动配送至需求工位下料点完成下料任务,同时...

赞同0

赞同0

供应链环境下制造企业物流运作模式选择的思考

仓库设施布置和货位优化问题研究.